Розуміння вимог до навантаження промислових систем зберігання

У сучасних складських та промислових системах зберігання визначення правильної тяжолонавантажний стелаж вантажопідйомність є критично важливою як для ефективності операцій, так і для безпеки. Незалежно від того, чи керуєте ви великим розподільчим центром чи організовуєте виробниче приміщення, здатність безпечно зберігати та отримувати доступ до матеріалів повністю залежить від вибору стелажів з відповідною вантажопідйомністю. Це комплексне керівництво розгляне все, що вам потрібно знати про тяжолонавантажний стелаж вантажопідйомність, щоб ви могли прийняти обґрунтовані рішення щодо ваших систем зберігання.

Основні аспекти вантажопідйомності

Принципи розподілу ваги

При розгляданні вантажопідйомності важких стелажів, розуміння розподілу ваги є найважливішим. Кожна система стелажів розрахована на певні схеми навантаження, а правильний розподіл забезпечує оптимальну роботу конструкції. Загальна вантажопідйомність залежить не тільки від максимально допустимого навантаження, а й від того, як це навантаження розподілене по всій структурі. Рівномірний розподіл, як правило, дозволяє збільшити загальну вантажопідйомність, тоді як нерівномірне навантаження може вимагати зменшення загальних вагових обмежень.

Сучасні стелажні системи використовують складні інженерні принципи для максимізації несучих можливостей при збереженні структурної цілісності. Співвідношення між рівнями балок, стояками та поперечними зв’язками відіграє важливу роль у визначенні остаточної вантажопідйомності. Інженери враховують як статичні, так і динамічні навантаження, беручи до уваги не тільки вагу збережених предметів, а й зусилля, що виникають під час операцій завантаження та розвантаження.

Вплив матеріалу та конструкції

Матеріали, що використовуються при виготовленні стелажів, суттєво впливають на вантажопідйомність важких стелажів. Високоякісна сталь, особливо з передовими металургійними властивостями, забезпечує вищі співвідношення міцності до ваги. Товщина сталі, що визначається як калібр, безпосередньо впливає на несучу здатність як балок, так і вертикальних стійок.

Виробничі процеси, включаючи технології зварювання та способи нанесення покриттів, також відіграють важливу роль у визначенні кінцевої вантажопідйомності. Контроль якості під час виробництва забезпечує узгодженість несучих характеристик у всіх компонентів. Використання посилених з'єднань і правильно спроектованих опорних плит значно підвищує загальну структурну цілісність.

Норми безпеки та відповідність

Нормативні вимоги

Системи промислового зберігання мають відповідати суворим вимогам безпеки щодо вантажопідйомності важких стелажів. Організації, такі як OSHA та різні міжнародні стандартизаційні організації, надають вичерпні рекомендації щодо безпеки стелажів і керування навантаженням. Ці норми регулюють усе — від початкової установки до поточного технічного обслуговування та регулярних перевірок.

Дотримання цих стандартів — це не лише виконання правових вимог, це запобігання небезпеці на робочому місці та збереження цінного інвентарю. Регулярні перевірки вантажопідйомності та структурні огляди допомагають зберігати цілісність системи та вчасно виявляти потенційні проблеми, перш ніж вони стануть критичними.

Урахування коефіцієнта безпеки

Кваліфіковані інженери включають коефіцієнти безпеки в розрахунки вантажопідйомності важких стелажів. Ці коефіцієнти забезпечують запас міцності понад номінальну вантажопідйомність, враховуючи різноманітні реальні умови експлуатації, які можуть впливати на їхню роботу. Розуміння та дотримання цих запасів безпеки є ключовим для тривалої та надійної експлуатації системи.

Експлуатаційні умови, такі як перепади температури, сейсмічна активність та вплив корозійних факторів, з часом можуть впливати на несучу здатність. Відповідні коефіцієнти безпеки допомагають забезпечити цілісність стелажних систем навіть у неідеальних умовах.

Впровадження та оптимізація

Планування вантажопідйомності

Ефективне планування вантажопідйомності важких стелажів починається з ретельного аналізу поточних і майбутніх потреб у зберіганні. Це включає врахування не тільки ваги збережених предметів, але й їхніх розмірів, потреб у доступі та швидкості обертання. Сучасні інструменти та програмне забезпечення для планування можуть допомогти оптимізувати конфігурацію стелажів і використання їхньої вантажопідйомності.

Співпраця з досвідченими постачальниками рішень для зберігання забезпечує правильне проектування вашої стелажної системи з урахуванням ваших конкретних потреб. Вони можуть допомогти виявити потенційні вузькі місця, запропонувати оптимальні конфігурації та переконатися, що ваша система відповідає як поточним вимогам, так і потенціалу для майбутнього зростання.

Протоколи установки та обслуговування

Правильна установка має критичне значення для досягнення розрахункової вантажопідйомності важких стелажів. Це включає забезпечення рівних підлог, правильного розташування анкерів і точної вирівнювання всіх компонентів. Професійні команди з установки використовують спеціалізовані інструменти та методи, щоб переконатися, що кожен елемент правильно встановлено й зафіксовано.

Програми регулярного обслуговування допомагають зберігати проектну вантажопідйомність протягом усього терміну служби системи. Це включає планові перевірки, своєчасне усунення будь-яких пошкоджень та періодичну оцінку змін у вантажних режимах або вимогах. Належне документування діяльності з обслуговування допомагає відстежувати роботу системи та виявляти потенційні напрямки для поліпшення.

Поглиблені аспекти та майбутні тенденції

Інтеграція технологій

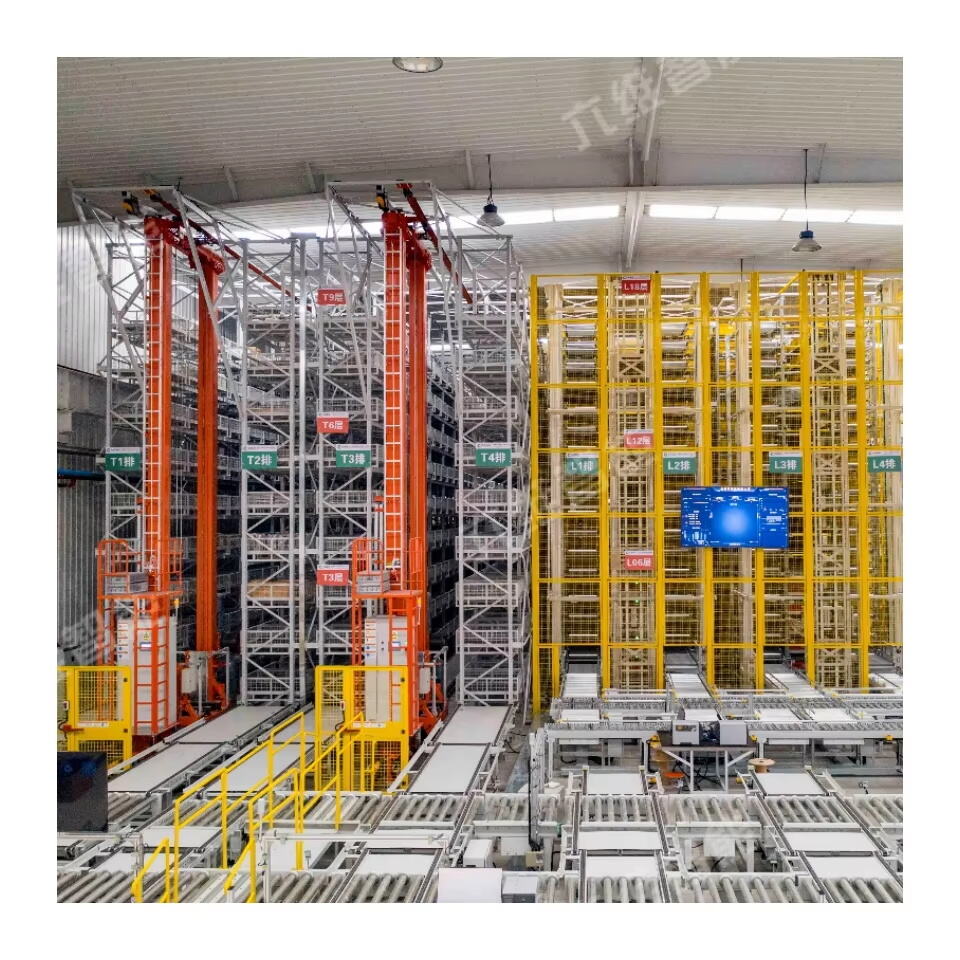

Сучасне управління складами все більше покладається на технології для контролю та оптимізації вантажопідйомності важких стелажів. Датчики навантаження, системи структурного моніторингу та автоматизовані інструменти управління запасами забезпечують дані у реальному часі щодо продуктивності та використання системи. Ці технології допомагають уникнути перевантаження та забезпечити оптимальне використання наявної потужності.

Інтеграція штучного інтелекту та алгоритмів машинного навчання революціонізує підхід до управління навантаженням стелажів. Ці системи можуть передбачати потреби у технічному обслуговуванні, пропонувати оптимальний розподіл навантажень і допомагати уникати потенційних структурних проблем до їх виникнення.

Стійкість та ефективність

Сучасні підходи до визначення вантажопідйомності важких стелажів все більше враховують екологічні фактори та енергоефективність. Це включає використання вторсированих матеріалів, застосування енергоефективних систем обробки вантажів та проектування для максимально ефективного використання простору. Стійкі практики не лише корисні для навколишнього середовища, але й часто призводять до підвищення ефективності операцій та зниження витрат.

Майбутнє промислових систем зберігання вказує на ще більш досконалі підходи до управління вантажопідйомністю. Це включає розробку 'розумних' матеріалів, які можуть адаптуватися до змінних навантажень, більш ефективне використання вертикального простору та інтеграцію з автоматизованими системами обробки вантажів.

Поширені запитання

Як розраховується вантажопідйомність важких стелажів?

Вантажопідйомність важкого стійка розраховується з урахуванням кількох факторів, включаючи міцність матеріалів, конструктивне проектування, коефіцієнти безпеки та передбачені режими використання. Інженери аналізують як вантажопідйомність окремих компонентів, так і системи в цілому, враховуючи запаси міцності та відповідність чинним стандартам.

Що впливає на тривалу експлуатаційну стійкість вантажопідйомності стійка?

На тривалу експлуатаційну стійкість впливають кілька факторів, серед яких умови навколишнього середовища, режими використання, якість обслуговування та правильність початкового монтажу. Регулярні перевірки, правильний розподіл вантажів та негайне усунення пошкоджень допомагають зберігати проектну вантажопідйомність протягом тривалого часу.

Коли слід повторно оцінювати вантажопідйомність?

Несучу здатність слід переглянути при внесенні суттєвих змін до вимог щодо зберігання, після винесення будь-яких структурних пошкоджень, під час капітального ремонту об'єкта або періодично в рамках комплексної програми технічного обслуговування. Регулярні перевірки допомагають забезпечити безперервну безпечну експлуатацію та оптимальну продуктивність.