Einführung in ASRS-Lagerhäuser

Definition von Automatisierten Lagersystemen

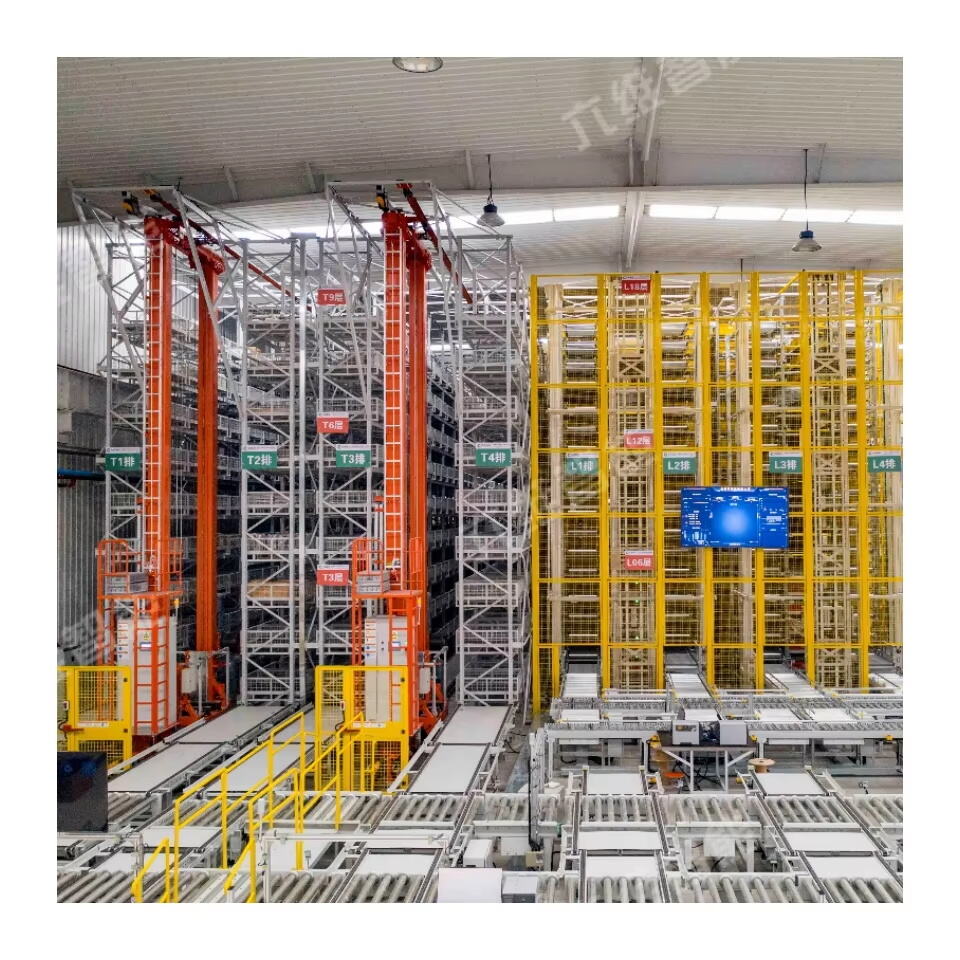

ASRS-Systeme stellen einen großen Fortschritt für Lagerbetriebe dar und helfen Unternehmen dabei, ihre Lagerbestände besser zu verwalten und alltägliche Aufgaben deutlich effizienter zu gestalten. Diese Anlagen kombinieren Roboterarme, spezialisierte Softwareprogramme und Förderbänder, um Artikel schneller zu lagern und abzurufen als es traditionelle Methoden erlauben. Das Hauptziel ist dabei einfach, aber wirkungsvoll: den Personaleinsatz reduzieren und dennoch mehr Leistung bei gleichzeitig kürzeren Arbeitszeiten auf Lagerflächen erzielen. Für Unternehmen mit hohem Lageraufkommen, insbesondere in den Bereichen Einzelhandel oder Fertigung, kann die Implementierung von ASRS langfristig zu erheblichen Kosteneinsparungen sowie verbesserten Genauigkeitsraten bei der Bestandsverfolgung innerhalb der Lager führen.

Die Entwicklung der Lagerhausautomatisierung

Die Lagerautomatisierung hat sich seit den Anfängen, als die Arbeiter während der industriellen Revolution noch alles per Hand bewegten, ziemlich stark verändert. Zunächst wurden die Abläufe schrittweise mechanisiert, bis wir schließlich bei den heutigen hochentwickelten automatisierten Systemen angelangt sind. Heutzutage spielen technische Lösungen wie RFID-Tags, Internet der Dinge (IoT)-Geräte und künstliche Intelligenz eine große Rolle bei der Funktionsweise von ASRS-Systemen und steigern deren Leistungsfähigkeit deutlich, wobei gleichzeitig ein reibungsloserer Betrieb ermöglicht wird. Derzeit setzen viele Akteure auf dem Markt stark auf diese ASRS-Technologien. Branchenanalysten prognostizieren für die nächsten Jahre ein durchschnittliches jährliches Wachstum von rund 12 %, da die Unternehmen kontinuierlich investieren. Warum? Weil Betriebe in Lagern und der Logistikbranche mehr denn je schnellere Durchlaufzeiten und präzise Genauigkeit in ihren Abläufen benötigen.

Warum moderne Logistik ASRS-Lösungen erfordert

Mit dem schnellen Wachstum des Online-Shoppings können Lagerhäuser heute nicht mehr mit den Erwartungen der Kunden mithalten. Automatische Lager- und Kommissioniersysteme (ASRS) sind für Unternehmen, die im Wettbewerb bestehen wollen, mittlerweile unverzichtbar geworden. Diese Systeme sorgen für reibungslosere Abläufe und reduzieren Fehler, was gerade im heutigen anspruchsvollen Logistikmarkt entscheidend ist. Unternehmen stehen zahlreichen Herausforderungen gegenüber, wenn sie ihre Operationen skalieren möchten und dabei mit unvorhersehbaren Nachfragespitzen zu kämpfen haben. Deshalb sind flexible Lagerkonzepte aktuell so wichtig. Die gute Nachricht ist, dass ASRS-Technologie nahtlos in bestehende Logistiknetzwerke integriert werden kann. Sie hilft dabei, sich von Störungen zu erholen und sich schnell an unerwartete Marktveränderungen anzupassen.

Funktionsweise der ASRS-Technologie

Wichtige Komponenten: Roboter, Förderanlagen und Software

Automatisierte Lager- und Kommissioniersysteme (ASRS) sind darauf angewiesen, dass mehrere wesentliche Komponenten innerhalb von Lagern zusammenspielen. Roboter übernehmen hierbei eine wichtige Rolle, indem sie Aufgaben wie das Greifen von Produkten aus Regalen bis hin zum Vertransport innerhalb der Anlage übernehmen, wodurch sowohl die Geschwindigkeit als auch die Genauigkeit der Abläufe gesteigert wird. Förderbänder leisten zudem einen Beitrag, indem sie dafür sorgen, dass Waren innerhalb verschiedener Bereiche des Lagers kontinuierlich und reibungslos bewegt werden, was Engpässe in besonders busy Phasen reduziert. Software ist zudem ein weiterer entscheidender Bestandteil und fungiert als das Gehirn hinter all dieser Technik. Sie verknüpft alle Elemente miteinander, aktualisiert ständig Informationen zu Lagerbeständen und verfolgt, wohin Gegenstände transportiert werden, sodass Manager stets in Echtzeit über das Geschehen informiert sind, ohne jedes Mal persönlich alle Gänge ablaufen zu müssen. Damit all diese Komponenten optimal zusammenarbeiten, bedarf es jedoch sorgfältiger Planung und regelmäßiger Wartungsarbeiten, um Störungen vorzubeugen und einen reibungslosen Betrieb sicherzustellen.

Betriebsablauf: Von der Aufbewahrung bis zur Abrufung

ASRS-Operationen beginnen, sobald Produkte in das Lager gelangen, um dort bearbeitet zu werden. Die Artikel werden sofort gescannt, damit das System genau weiß, mit welchen Gütern es zu tun hat. Nach dem Scannen erfolgt eine Sortierung nach Art und Größe, bevor die Waren anhand komplexer Berechnungen der ASRS-Software an Lagerplätze gebracht werden, die später einen schnellen Zugriff ermöglichen. Auch Aufträge lösen automatische Abläufe aus. Sobald ein Auftrag eingeht, setzen sich Roboterarme oder fahrerlose Transporthüllen in Bewegung, um die benötigten Artikel aus ihrer Lagerposition zu holen. Das gesamte System funktioniert tatsächlich ziemlich effizient. Fehler werden minimiert, da alles strengen Protokollen folgt, und Aufträge können schneller bearbeitet werden als mit herkömmlichen Methoden. Daher setzen mittlerweile die meisten großen Lagerhallen in ihrem Tagesgeschäft auf eine Form der automatischen Lagerverwaltung (ASRS).

Integration in Lagerverwaltungssysteme (WMS)

ASRS-Systeme funktionieren gut zusammen mit Warehouse Management Systems (WMS), um Lagern einen zentralen Ort zur Verwaltung aller Prozesse zu bieten. Wenn diese Systeme miteinander verbunden sind, hilft dies dabei, den Lagerbestand zu verfolgen, festzustellen, wohin Produkte gelangen und wie die Arbeit innerhalb der Anlage abgewickelt wird. Die WMS-Software kommuniziert bidirektional mit der ASRS-Ausrüstung und passt sich dynamisch auf Grundlage aktueller Daten und Analysen an. Das bedeutet, dass Lager ihre Prozesse schnell anpassen können, wenn sich unerwartete Änderungen ergeben oder Lagerbestände plötzlich sinken. Erfahrene Unternehmen wissen, dass diese Konfiguration die Produktivität steigert und gleichzeitig Personalkosten reduziert. Viele Lagerleiter haben festgestellt, dass die Vernetzung dieser Systeme den gesamten Betrieb Tag für Tag effizienter gestaltet.

Arten von ASRS-Systemen

Einheiteladungs-ASRS für palettierte Waren

ASRS-Systeme für Einzelstücke sind ideal für die Handhabung großer Artikel und Paletten und eignen sich daher gut in Lagerhallen, die hauptsächlich mit Schüttgut oder Großladungen arbeiten. Der eigentliche Vorteil entsteht dadurch, dass vertikaler Raum effizient genutzt wird, anstatt sich nur horizontal auszudehnen – ein Problem, mit dem viele traditionelle Lagerhallen zu kämpfen haben. Die meisten Anlagen umfassen unter anderem Paletten-Shuttles, die auf Schienen laufen, sowie automatische Kräne, die Lasten greifen und bewegen, ohne starken menschlichen Einsatz. In Einrichtungen, in denen jeden Tag massenhaft schwere Güter gelagert werden, machen diese Systeme den entscheidenden Unterschied, um Lagerbestände schnell ein- und auszubuchen. Lagerleiter, die zu dieser Lösung gewechselt sind, berichten oft von deutlichen Verbesserungen bei der Durchlaufzeit und gleichzeitig präzisen Bestandsdaten, selbst während der Hochsaison.

Mini-Load-Systeme für die Bearbeitung kleiner Teile

Mini-Last-Systeme eignen sich am besten für Lager, die mit vielen kleinen Teilen arbeiten, was das Kommissionieren und Lagern von Waren beschleunigt. Die Systeme verfügen über kompakte Shuttle und spezielle Greifwerkzeuge, die Artikel deutlich schneller von Regalen entnehmen können als traditionelle Methoden. Einzelhändler und große Distributionszentren nutzen diese automatisierten Mini-Last-Lagerlösungen besonders dann, wenn sie Tausende unterschiedlicher kleiner Lagerhaltungseinheiten (SKUs) verwalten müssen. Wenn Prozesse für die Handhabung winziger Komponenten oder Pakete optimiert werden, erzielen Lagerhallen höhere Genauigkeitsraten und kürzere Durchlaufzeiten. Aus diesem Grund greifen viele Einrichtungen mit vielfältigen Produktlinien auf diese spezialisierten Systeme für ihre täglichen Abläufe zurück.

Vertikale Hebemodule (VLM) zur Raumoptimierung

Vertikale Hebesysteme, oft auch als VLMs bezeichnet, bieten Lagern eine Möglichkeit, den verfügbaren Raum besser zu nutzen, indem sie die vertikale Dimension nutzen, anstatt sich horizontal auszudehnen. Das System funktioniert dadurch, dass Waren in Trays gelagert werden, die sich innerhalb des Systems nach oben und unten bewegen. Dies reduziert den benötigten Platz auf dem Hallenboden, ermöglicht es den Arbeitern aber dennoch, schnell auf die benötigten Güter zuzugreifen. Eine solche Konfiguration ist besonders an Orten vorteilhaft, an denen nicht genügend Platz für eine horizontale Erweiterung vorhanden ist, beispielsweise in älteren Gebäuden oder in städtischen Lagen mit hohen Mietkosten. Unternehmen stellen fest, dass diese Systeme im Vergleich zu traditionellen Lagermethoden die Speicherkapazität erheblich erhöhen. Für wachsende Unternehmen, die nicht in größere Gebäude umziehen möchten, stellen VLMs eine sinnvolle Investition dar, die sich sowohl in Form von Platzersparnis als auch durch höhere betriebliche Effizienz auszahlt.

Karussell-basierte ASRS für schnellen Zugriff

Karussellsysteme erhöhen die Geschwindigkeit, mit der Mitarbeiter auf Artikel zugreifen können, erheblich, dank der Drehbewegung, die die Gegenstände direkt an den benötigten Ort bringt. Diese Systeme eignen sich besonders gut in Bereichen, in denen immer wieder dieselben Artikel entnommen werden. Karussell-Automatische-Lager- und Abrufsysteme können verschiedenste Größen von kleinen Teilen bis hin zu größeren Boxen handhaben, wodurch sie nahezu jeder Lagerkonfiguration angepasst werden können. Unternehmen, die eine bessere Zugänglichkeit zu ihrem Lagerbestand suchen und gleichzeitig die Suchzeiten reduzieren möchten, finden in Karussellsystemen eine sinnvolle Investition. Lagerleiter berichten, dass sich die Abläufe im Tagesgeschäft nach der Installation dieser Systeme deutlich verbessern, wodurch der gesamte Kommissioniervorgang flüssiger und schneller abläuft.

Vorteile der Implementierung von ASRS

Maximierung der Nutzung des vertikalen Raums

ASRS-Systeme erweitern den Speicherbedarf von Lagerhallen erheblich, indem sie den verfügbaren Raum über dem Bodenniveau effizient nutzen. Lager, die solche Systeme installieren, entscheiden sich oft für höhere Regale, wodurch deutlich mehr Güter auf der gleichen Grundfläche untergebracht werden können. Wenn Unternehmen den vertikalen Raum maximieren, anstatt sich horizontal auszudehnen, sparen sie Kosten für Miete und den täglichen Betrieb. Das Beste daran ist: Die Produkte bleiben auch bei hohen Stapelungen weiterhin gut erreichbar, sodass die Mitarbeiter nicht durch Berge von Lagerbeständen suchen müssen, um das Gewünschte zu finden. Die Sicherheit bleibt ebenfalls gewahrt, da moderne ASRS-Anlagen über Funktionen verfügen, die Unfälle während des Zugriffs verhindern.

Reduzierung der Arbeitskosten und der menschlichen Fehler

Wenn Unternehmen ASRS-Systeme einführen, verringert sich der Bedarf an manueller Arbeit erheblich. Dadurch lassen sich Kosten für Arbeitskräfte sparen und gleichzeitig die lästigen kleinen Fehler reduzieren, die Menschen nun einmal machen. Studien zeigen, dass die Genauigkeit in Lagern mit solchen Systemen deutlich ansteigt – manchmal erreicht sie sogar rund 99 % Genauigkeit. Das macht sich besonders bemerkbar, wenn es um das Zusammenstellen von Aufträgen geht, da weniger Artikel verwechselt oder falsch abgelegt werden. Ohne die ständige Wiederholung von Handgriffen können Mitarbeiter ihre Zeit stattdessen für Aufgaben verwenden, die wirklich zum Unternehmenswachstum beitragen, anstatt den ganzen Tag lang nur Kartons hin und her zu bewegen. Zudem läuft der gesamte Betrieb reibungsloser, da weniger Wechsel zwischen verschiedenen Bereichen des Betriebs stattfinden müssen.

Verbesserung der Inventargenauigkeit und -Nachverfolgbarkeit

ASRS-Technik verfügt über fortschrittliche Tracking-Funktionen, die genau feststellen, wo sich Lagerbestände befinden und wie hoch der tatsächliche Bestand ist. Wenn Lagerhäuser ihre Waren so präzise verfolgen können, bewältigen sie den Lagerbestand viel effektiver. Sie wissen, wann nachbestellt werden muss, bevor die Regale leer sind, wodurch seltener Kunden verärgert abziehen, weil etwas nicht vorrätig ist. Die Echtzeit-Daten dieser Systeme liefern Managern konkrete Zahlen, mit denen gearbeitet werden kann, statt nur zu raten. Lagermitarbeiter treffen klügere Entscheidungen beim Umschichten von Produkten, wodurch Zeit und Aufwand reduziert werden. Insgesamt laufen die täglichen Abläufe reibungsloser, obwohl es für Teams, die von älteren Methoden wechseln, eine gewisse Eingewöhnungszeit braucht.

Skalierbarkeit für wachsende Geschäftsanforderungen

ASRS-Systeme wachsen gemeinsam mit expandierenden Unternehmen, sodass Lagerhallen in der Lage sind, größere Bestände zu verwalten und bei Bedarf mehr Aufträge abzuwickeln. Wenn Unternehmen ihre Lagerkapazitäten erweitern müssen, können sie einfach neue Komponenten zu bestehenden ASRS-Anlagen hinzufügen, anstatt alles abzureißen und von Grund auf neu zu beginnen. Dies ist besonders sinnvoll für Betriebe, die mit sich wandelnden Marktbedingungen oder saisonalen Schwankungen umgehen müssen. Der echte Vorteil besteht darin, dass Unternehmen stets auf das Kommende vorbereitet sind, ohne jedes Mal ein Vermögen in komplett neue Ausrüstung investieren zu müssen.

Durch ASRS transformierte Branchen

E-Commerce und Omnichannel-Bedarfsdeckung

E-Commerce-Unternehmen benötigen schnelle Lieferungen und genaue Auftragsabwicklung, genau hier kommen automatisierte Lager- und Kommissioniersysteme (ASRS) ins Spiel. Diese Systeme steigern sowohl die Geschwindigkeit als auch die Genauigkeit erheblich – etwas, das unbedingt erforderlich ist, um mit den täglichen Anstürmen an Bestellungen fertig zu werden und gleichzeitig die Kundenzufriedenheit zu gewährleisten. Einzelhändler, die Omnichannel-Ansätze verfolgen, stellen fest, dass ASRS besonders nützlich sind, da sie dabei helfen, den Lagerbestand überall – von Online-Shops bis hin zu physischen Standorten – nachzuvollziehen und dafür zu sorgen, dass alles reibungslos für die Kunden zusammenarbeitet. Praxisbeispiele zeigen, dass Unternehmen, die ASRS eingeführt haben, ihre Auftragsbearbeitungszeiten um etwa die Hälfte verbessern konnten. Eine solche Steigerung macht einen enormen Unterschied im Tagesgeschäft aus, da Fehler reduziert und Zeit entlang des gesamten Lieferprozesses eingespart wird.

Automobilherstellung und Teilloggistik

Automobilhersteller verlassen sich auf ASRS-Systeme, um ihre Ersatzteile geordnet und bei Bedarf auf der Produktionsfläche bereitstehen zu haben. Diese automatisierten Lager- und Kommissioniersysteme helfen Fabriken dabei, kostspielige Stillstandszeiten zu vermeiden, da sie Teile ohne menschliches Eingreifen greifen können, wodurch sich der gesamte Ablauf Tag für Tag reibungsloser gestaltet. Studien haben gezeigt, dass Unternehmen, die ASRS in ihren Lieferketten einsetzen, häufig eine Reduzierung der Vorlaufzeiten um rund 30 % verzeichnen. Eine solche Verbesserung bedeutet weniger Verzögerungen und zufriedenere Kunden, die auf ihre Fahrzeuge warten. Präzises Lagermanagement und eine schnelle Bereitstellung von Bauteilen spielen in einer Branche, in der während der Produktionsläufe jede Minute zählt, eine große Rolle.

Pharmaindustrie: Präzision bei der Kühlkettenspeicherung

Automatisierte Lager- und Kommissioniersysteme (ASRS) spielen im Bereich der Arzneimittelherstellung eine wirklich wichtige Rolle, insbesondere wenn es um Medikamente geht, die eine strenge Temperaturregelung erfordern. Diese Systeme stellen sicher, dass alles bei den richtigen Temperaturen gelagert wird, was dabei hilft, den strengen Vorgaben von Behörden wie der FDA gerecht zu werden. Das Wertvolle an ASRS ist, wie sie den gesamten Prozess automatisieren und dadurch Fehler bei der Ausgabe von Medikamenten reduzieren. Es geht hierbei um weniger Verwechslungen zwischen verschiedenen Arzneimitteln oder falsche Dosierungen. Für Unternehmen, die mit Impfstoffen oder Biologika arbeiten, die während Transport und Lagerung stets innerhalb enger Temperaturgrenzen gehalten werden müssen, ist eine solche Präzision nicht nur von Vorteil, sondern heutzutage in der Pharmazie praktisch eine Grundvoraussetzung.

Luftfahrt- und Schwergerätekomponenten

ASRS-Systeme spielen eine entscheidende Rolle bei der sicheren und effizienten Lagerung von schweren Maschinenbauteilen im Luftfahrtsektor. Diese spezialisierten Anlagen sind speziell für die einzigartigen Gewichts- und Größenbeschränkungen von Luftfahrtmaterialien konzipiert, wodurch eine sachgemäße Handhabung ohne Schäden gewährleistet wird. Der Hauptvorteil? Schneller Zugriff während Wartungsarbeiten und Flugzeugmontage, wenn jede Minute entscheidend ist, um die Flugzeuge pünktlich in der Luft zu halten. Mit zuverlässiger Leistung und präzisen Positionierfähigkeiten können ASRS-Systeme diese großen, sperrigen Komponenten verwalten, die andernfalls schwer zu lagern und zu entnehmen wären. Solche Systeme helfen Luftfahrtunternehmen dabei, ihre strengen Sicherheitsvorschriften einzuhalten und gleichzeitig die Gesamteffizienz der Operationen zu steigern.

Für weitere Informationen zu ASRS-Lagerlösungen und wie sie verschiedene Branchen revolutionieren, können Sie detaillierte Beweise in jüngsten Marktstudien erkunden.

FAQ

Was sind automatisierte Lagerein- und -ausbauanlagen (ASRS)?

ASRS sind fortschrittliche Systeme, die durch die Verwendung von Robotik, Software und Förderanlagen Prozesse beschleunigen und den Raum optimal nutzen, um das Inventarmanagement und die Lagerhausoperationen zu verbessern.

Wie integrieren sich ASRS-Systeme in bestehende Lagerhausoperationen?

ASRS-Systeme integrieren sich mit Warehouse Management Systems (WMS), um eine Inventarübersicht zu gewährleisten, Produktbewegungen nachzuverfolgen und Workflows auf Basis von Echtzeitanalysen zu optimieren.

Welche Arten von ASRS-Systemen sind verfügbar?

Typen von ASRS-Systemen umfassen Unit-Load ASRS für große Gegenstände, Mini-Load Systeme für kleine Gegenstände, Vertikale Hebeanlagen für Raumoptimierung und Karussellsysteme für schnellen Zugriff.

Welche Branchen profitieren von ASRS-Technologie?

Branchen wie E-Commerce, Automobil, Pharmazeutika und Luftfahrt wurden durch ASRS-Technologie verändert, wobei jede von erhöhter Effizienz und Präzision profitiert.

Was sind die wichtigsten Vorteile der Implementierung von ASRS?

Vorteile umfassen die Maximierung des vertikalen Raums, die Reduktion von Arbeitskosten und Fehlern, die Verbesserung der Inventargenauigkeit und Skalierbarkeit für wachsende Geschäftsanforderungen.