Moderní skladové prostory čelí bezprecedentním výzvám při efektivní správě zásob a zároveň splňují rostoucí požadavky zákazníků na rychlejší dodací lhůty. Implementace automatického systému pro ukládání a vybírání zboží představuje transformační řešení, které tyto provozní složitosti řeší prostřednictvím integrace pokročilých technologií. Tyto sofistikované systémy kombinují robotiku, softwarovou inteligenci a precizní strojírenství, aby vytvořily skladové prostředí, které funguje s minimálním zásahem lidské práce a zároveň maximalizuje úložnou kapacitu a přesnost vybírání zboží.

Vývoj automatizace skladů dosáhl kritického bodu, kdy tradiční metody skladování nestačí na moderní požadavky logistiky. Firmy v různých odvětvích zjišťují, že automatizovaný systém pro skladování a výdej poskytuje technologický základ nutný k úspěšné soutěži na dnešním rychle se měnícím trhu. Tento komplexní přístup ke správě skladů eliminuje mnoho faktorů lidských chyb a zároveň zajišťuje konzistentní výkonnostní ukazatele, které podporují cíle růstu podniku.

Pochopení základních výhod implementace automatického systému skladování a výdeje vyžaduje analýzu jak okamžitých provozních přínosů, tak dlouhodobých strategických hodnotových nabídek. Tyto systémy se bezproblémově integrují s existujícím softwarovým řešením pro řízení skladů a vytvářejí tak jednotné provozní platformy, které zvyšují schopnost rozhodovat a současně snižují závislost na lidské práci. Sofistikované algoritmy, které tyto systémy řídí, neustále optimalizují umístění položek ve skladu a pořadí jejich výdeje, aby udržely maximální provozní účinnost.

Základní komponenty a technologie

Robotické infrastrukturní systémy

Roboticí infrastruktura tvoří mechanický základ každého automatického systému pro skladování a výdej, který zahrnuje přesně zpracované komponenty navržené pro nepřetržitý provoz za náročných podmínek v skladech. Tyto robotické jednotky se pohybují po předem definovaných trasách s přesností na milimetr a využívají pokročilé sady senzorů k detekci překážek a optimalizaci vzorů pohybu. Integrace algoritmů umělé inteligence umožňuje těmto robotům učit se z provozních vzorů a upravovat své chování tak, aby maximalizovaly propustnost a současně minimalizovaly spotřebu energie.

Moderní robotické systémy v rámci automatizovaného skladovacího a vybavovacího systému jsou modulárního provedení, což usnadňuje jejich údržbu a výměnu komponentů bez narušení celkového provozu. Redundance integrovaná do těchto systémů zajišťuje, že porucha jednotlivých jednotek neohrozí funkčnost skladu, protože zbývající roboty automaticky přerozdělují úkoly, aby udržely požadovanou úroveň služeb. Pokročilé systémy řízení baterií umožňují prodloužené provozní období mezi nabíjecími cykly a zároveň sledují vzory spotřeby energie za účelem předpovědi potřebných údržbářských opatření.

Architektura řídicího softwaru

Architektura řídicího softwaru slouží jako inteligentní mozek automatického skladovacího a výdejního systému, koordinuje složité interakce mezi více robotickými jednotkami a zároveň zajišťuje reálný přehled o stavu zásob. Tato sofistikovaná softwarová platforma zpracovává tisíce současných požadavků a zároveň optimalizuje algoritmy pro výběr tras za účelem minimalizace doby výdeje a maximalizace propustnosti systému. Funkce strojového učení umožňují systému přizpůsobit se měnícím se vzorům zásob a sezónním kolísáním poptávky.

Možnosti integrace v rámci řídicího softwaru umožňují bezproblémové připojení k systémům pro plánování podnikových zdrojů, platformám pro správu skladů a databázím pro správu vztahů se zákazníky. Tato komplexní integrace dat vytváří jednotné provozní prostředí, ve kterém se pohyby zásob automaticky aktualizují ve všech propojených systémech. Prediktivní analytické funkce softwaru analyzují historické vzory dat, aby předpovídaly budoucí požadavky na úložný prostor a optimalizovaly strategie přidělování plochy.

Výhody operační efektivity

Optimalizace využití prostoru

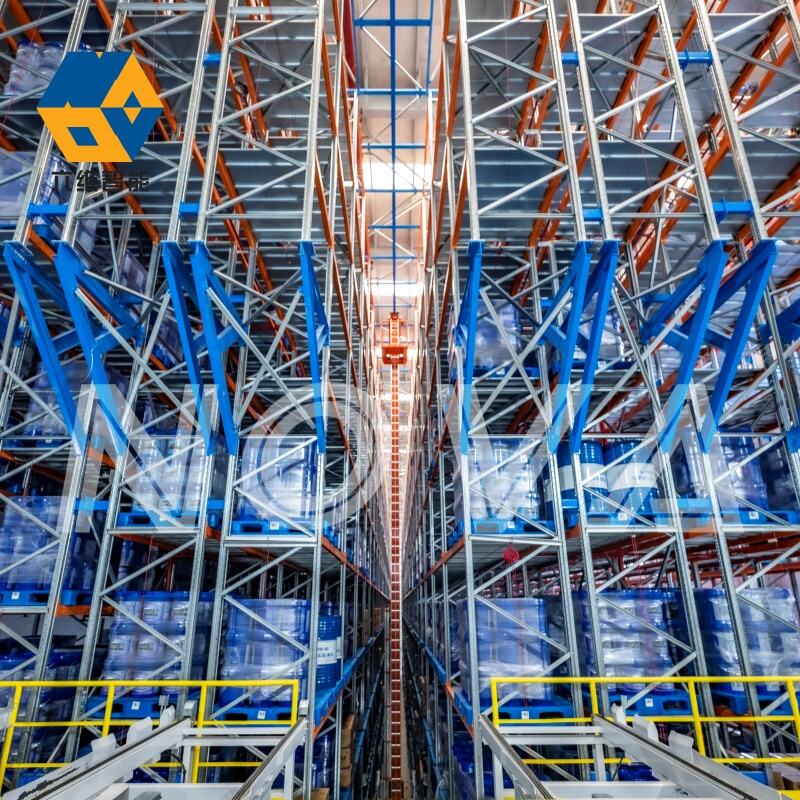

Automatický systém skladování a výdeje maximalizuje využití prostoru ve skladu pomocí vertikálních uspořádání skladování, která sahají daleko za možnosti tradičního ručního dosahu. Tyto systémy efektivně využívají výšku stropu, která zůstává nedostupná pro běžné manipulace vysokozdvižnými vozíky, často tak zvyšují hustotu skladování o 200–400 % ve srovnání s tradičními skladovými uspořádáními. Přesné umísťovací možnosti umožňují minimální šířku průchodů při zachování plné přístupnosti ke všem skladovacím polohám.

Algoritmy dynamické alokace prostoru neustále analyzují rychlost obratu zásob, aby umístily často vyžadované položky do optimálních pozic v rámci automatického systému skladování a výdeje. Toto inteligentní umísťování snižuje průměrnou dobu výdeje a zároveň vyvažuje zátěž systému napříč všemi dostupnými skladovacími zónami. Systém automaticky upravuje přiřazení skladovacích míst na základě sezónních vzorů, propagačních akcí a měnících se profilů poptávky zákazníků.

Snížení nákladů práce

Implementace automatického systému skladování a výdeje výrazně snižuje požadavky na pracovní sílu tím, že eliminuje ruční výběr položek a minimalizuje lidskou účast při běžných skladových operacích. Zaměstnanci se mohou zaměřit na činnosti vyšší hodnoty, jako je kontrola kvality, služby zákazníkům a strategické plánování, zatímco roboti zajišťují opakující se úkoly skladování a výdeje. Tato optimalizace pracovní síly obvykle vede ke snížení nákladů na práci spojených s tradičními skladovými operacemi o 60–80 %.

Snížení fyzické zátěže pro zaměstnance vytváří bezpečnější pracovní prostředí tím, že odstraňuje zaměstnance z potenciálně nebezpečných situací spojených s zdviháním těžkých břemen, prací na výškových plošinách a pohybující se technikou. An automatizovaný systém pro ukládání a vybírání funguje konzistentně bez únavy, přestávek nebo střídání směn a poskytuje nepřetržitou provozní schopnost, která podporuje prodloužené pracovní doby a období špičkové poptávky. Předvídatelné provozní vzory umožňují přesné plánování pracovní síly a alokaci zdrojů napříč různými obchodními funkcemi.

Výhody integrace technologie

Správa skladových zásob v reálném čase

Skutečná viditelnost zásob v reálném čase představuje jednu z nejvýznamnějších výhod implementace automatického systému skladování a výdeje, který poskytuje okamžitý přístup k přesným údajům o množství zásob a jejich umístění ve všech skladovacích zónách. Tato komplexní sledovací schopnost eliminuje nesrovnalosti zásob, které se často vyskytují u manuálních procesů počítání zásob, a zároveň poskytuje podrobné auditní stopy pro splnění požadavků na dodržování předpisů. Systém automaticky aktualizuje záznamy o zásobách, jakmile se položky pohybují skrz cykly skladování a výdeje.

Pokročilé technologie sledování v automatickém systému pro skladování a výdej využívají čárových kódů, technologie RFID a systémů počítačového vidění k ověření identity a stavu položek během celého procesu skladování. Tyto víceúrovňové body ověření zajišťují přesnost zásob a zároveň detekují potenciální problémy s kvalitou ještě před tím, než dosáhnou zboží zákazníků. Integrace funkcí sledování na úrovni jednotlivých položek umožňuje stopovatelnost na úrovni šarží pro odvětví, která vyžadují podrobné záznamy o genealogii výrobků.

Rozšiřitelnost a pružnost

Moderní návrhy automatických systémů pro skladování a výdej využívají modulární architektury, které umožňují postupné rozšiřování bez narušení stávajících provozních procesů. Společnosti mohou přidávat další skladovací moduly, robotické jednotky nebo řídicí zóny v souladu s měnícími se požadavky podnikání, čímž chrání svou původní investici a zároveň umožňují růst. Tato škálovatelnost zajišťuje, že investice do automatizace skladu zůstávají životaschopné i v průběhu měnících se obchodních cyklů a tržních podmínek.

Flexibilita, která je vlastní konfiguracím automatizovaných systémů pro skladování a vybírání zboží, umožňuje přizpůsobení různým typům produktů, formám balení a požadavkům na manipulaci v rámci jediného zařízení. Konfigurovatelné skladové oddíly umožňují uložení všeho – od malých elektronických součástek po velké automobilové díly – přičemž se zachovávají stálé provozní parametry. Pravidla provozu definovaná softwarem umožňují rychlou překonfiguraci za účelem podpory sezónních produktů, propagačních položek nebo uvedení nových produktů bez nutnosti fyzické změny infrastruktury.

Výkonnostní metriky a návratnost investice

Propustnost

Výkon zpracování představuje klíčové měření účinnosti automatizovaných systémů skladování a výdeje, přičemž moderní instalace obvykle dosahují 200–500 výdejů za hodinu na jednotku robota, v závislosti na konfiguraci a vlastnostech zboží. Tyto výkonnostní úrovně výrazně překračují možnosti ručního výdeje, přičemž současně udržují konzistentní míru přesnosti vyšší než 99,9 % po celou dobu prodlouženého provozu. Schopnost systému pracovat nepřetržitě bez degradace výkonu zajišťuje předvídatelný výkon zpracování i v obdobích špičkové poptávky.

Pokročilé algoritmy fronty v rámci automatického systému skladování a vybírání optimalizují pořadí výběru položek tak, aby se minimalizovaly ujeté vzdálenosti a zároveň byla rovnoměrně rozdělena zátěž mezi více robotických jednotek. Tato inteligentní koordinace zabrání vzniku zátek a zároveň zajistí, že naléhavé objednávky budou zpracovány s předností, aniž by došlo ke snížení celkové efektivity systému. Funkce sledování výkonu poskytují reálný přehled o metrikách propustnosti a identifikují příležitosti pro optimalizaci, které podporují iniciativy neustálého zlepšování.

Analýza návratnosti investic

Finanční analýza implementací automatizovaných systémů skladování a výdeje obvykle ukazuje kladný návrat investic do 18–36 měsíců díky kombinaci úspor na pracovní síle, optimalizaci využití prostoru a zlepšení přesnosti inventarizace. Eliminace chyb při výběru zásob snižuje náklady na služby zákazníkům a zároveň zvyšuje spokojenost a míru udržení zákazníků. Snížené pojistné prémie často vyplývají z lepších bezpečnostních záznamů a nižších nároků na odškodné zaměstnanců spojených s provozem automatizovaných systémů.

Dlouhodobé finanční výhody automatického systému pro skladování a výdej zahrnují snížené požadavky na rozšíření zařízení díky vyšší hustotě ukládání, nižší náklady na energii díky optimalizovanému využití prostoru a zlepšené rychlosti obratu zásob, které snižují náklady na držení zásob. Schopnost systému provozovat se v prostředích bez osvětlení dále snižuje spotřebu energie a zároveň prodlužuje provozní dobu bez dodatečných nákladů na pracovní sílu. Předvídatelné plány údržby a životní cykly komponent umožňují přesné rozpočtování stálých provozních nákladů.

ÚVAHY O PROVOZOVÁNÍ

Požadavky na přípravu místa

Úspěšná implementace automatického systému skladování a výdeje vyžaduje pečlivou přípravu místa, včetně statických posouzení, aby byla zajištěna dostatečná nosná kapacita podlahy a volná výška pod stropem. Elektrická infrastruktura musí zajišťovat napájení vysokohustotních nabíjecích stanic a řídicích systémů, zatímco síťové připojení musí poskytovat dostatečnou šířku pásma pro přenos dat v reálném čase. Systémy regulace teploty a vlhkosti udržují optimální provozní podmínky pro elektronické komponenty i skladované výrobky.

Plánování integrace automatického systému pro skladování a výdej zahrnuje koordinaci se stávajícími systémy řízení skladu, podnikovými softwarovými platformami a zařízeními pro manipulaci s materiálem, aby byly zajištěny bezproblémové provozní přechody. Podrobná analýza pracovních postupů identifikuje body integrace, ve kterých lidští operátoři interagují s automatizovanými systémy, čímž se udržuje efektivita a zároveň se zachovává provozní flexibilita. Procesy řízení změn připravují zaměstnance na nové provozní postupy a interakce s technologiemi.

Školení a řízení změn

Komplexní školicí programy zajišťují úspěšné nasazení technologií automatizovaných systémů skladování a výdeje tím, že poskytují praktické zkušenosti s ovládacími rozhraními, postupy údržby a protokoly řešení potíží. Programy křížového školení vyvíjejí vícezručné operátory schopné spravovat různé funkce systému a zároveň zajistit nepřetržitou provozní činnost během personálních změn. Průběžné vzdělávací programy udržují operátory na aktuální úrovni znalostí ohledně aktualizací softwaru a vylepšení systému.

Strategie řízení změn řeší změny organizační kultury spojené s implementací automatizovaných systémů skladování a výdeje prostřednictvím jasné komunikace výhod, řešení obav a zapojení zaměstnanců do procesů optimalizace. Pravidelné zpětnovazební schůzky identifikují provozní výzvy a příležitosti ke zlepšení a zároveň budují důvěru v automatizované systémy. Motivační pobídky spojují individuální cíle se záměry optimalizace systému, čímž podporují iniciativy zaměřené na neustálé zlepšování.

Často kladené otázky

Jak dlouho trvá implementace automatického systému skladování a výdeje

Doba implementace automatického systému skladování a výdeje se obvykle pohybuje v rozmezí 6–18 měsíců, a to v závislosti na složitosti systému, velikosti zařízení a požadavcích na integraci. Proces začíná podrobnou analýzou místa a návrhem systému, následuje výroba a dodání komponent. Instalace a uvedení do provozu trvají u většiny standardních konfigurací 2–4 měsíce, přičemž další čas je potřebný pro školení personálu a optimalizaci provozu.

Jaké požadavky na údržbu jsou spojeny s automatickými systémy

Údržbové požadavky na automatizovaný systém skladování a výdeje zahrnují denní vizuální prohlídky, týdenní plány mazání a měsíční kalibrační postupy pro robotické komponenty. Preventivní údržbové programy obvykle vyžadují 2–4 hodiny týdně na jednotku robota, přičemž většina úkolů je prováděna během běžných provozních období. Roční komplexní prohlídky zajistí dodržování bezpečnostních norem a optimalizují parametry výkonu systému.

Lze stávající sklady vybavit automatizovanými systémy?

Většina stávajících skladů je schopna po provedení příslušných konstrukčních úprav a modernizace infrastruktury pojmout instalaci automatizovaných systémů pro ukládání a výdej zboží. Při rekonstrukcích je nutné pečlivě analyzovat nosnost podlahy, výšku stropů a elektrické systémy, aby byla zajištěna kompatibilita s automatizovaným zařízením. Modulární návrhy systémů minimalizují narušení probíhajících provozních činností a zároveň umožňují postupnou implementaci, která zajistí nepřetržitý chod podniku.

Jaké typy produktů se nejlépe hodí pro automatizované skladové systémy

Automatický systém skladování a výdeje dosahuje optimálního výkonu při použití standardizovaných produktů se stálými rozměry, hmotnostmi a formáty balení. Malé a středně velké položky pravidelného tvaru se dobře hodí pro automatické manipulační systémy, zatímco křehké nebo nepravidelně tvarované produkty mohou vyžadovat specializované manipulační příslušenství. Systém umožňuje práci s různorodým sortimentem produktů díky konfigurovatelným skladovacím oddílům a nastavitelným parametrům manipulace, které se přizpůsobují konkrétním vlastnostem jednotlivých produktů.