Współczesne magazyny stają przed bezprecedensowymi wyzwaniami w zakresie efektywnego zarządzania zapasami przy jednoczesnym spełnianiu rosnących oczekiwań klientów dotyczących szybszych czasów dostawy. Wdrożenie zautomatyzowanego systemu składowania i pobierania to przełomowe rozwiązanie, które radzi sobie z tymi złożonościami operacyjnymi dzięki zaawansowanej integracji technologii. Te zaawansowane systemy łączą robotykę, inteligentne oprogramowanie oraz precyzyjną inżynierię, tworząc środowiska magazynowe działające przy minimalnym udziale człowieka, a jednocześnie maksymalizujące pojemność magazynową oraz dokładność pobierania towarów.

Ewolucja automatyzacji magazynów osiągnęła krytyczny punkt, w którym tradycyjne metody składowania nie nadążają za współczesnymi wymaganiami logistycznymi. Firmy z różnych sektorów odkrywają, że zautomatyzowany system składowania i pobierania to podstawa technologiczna niezbędna do konkurencyjności na dzisiejszym szybko zmieniającym się rynku. Kompleksowe podejście do zarządzania magazynem eliminuje wiele czynników błędów ludzkich, zapewniając przy tym spójne wskaźniki wydajności wspierające cele wzrostu przedsiębiorstwa.

Zrozumienie podstawowych zalet wdrożenia zautomatyzowanego systemu magazynowania i pobierania wymaga analizy zarówno natychmiastowych korzyści operacyjnych, jak i długoterminowych wartości strategicznych. Te systemy integrują się bezproblemowo z istniejącym oprogramowaniem do zarządzania magazynem, tworząc jednolite platformy operacyjne, które wzmocniają zdolności decyzyjne oraz zmniejszają zależność od pracy ręcznej. Zaawansowane algorytmy kierujące działaniem tych systemów stale optymalizują lokalizacje składowania oraz sekwencje pobierania, zapewniając utrzymanie maksymalnej wydajności operacyjnej.

Podstawowe Komponenty i Technologie

Systemy infrastruktury robotycznej

Infrastruktura robotyczna stanowi podstawę mechaniczną każdego zautomatyzowanego systemu magazynowania i pobierania towarów, obejmując precyzyjnie zaprojektowane komponenty przeznaczone do ciągłej pracy w wymagających warunkach magazynowych. Te jednostki robota poruszają się po wyznaczonych trasach z dokładnością na poziomie milimetra, wykorzystując zaawansowane układy czujników do wykrywania przeszkód oraz optymalizacji wzorców ruchu. Integracja algorytmów sztucznej inteligencji umożliwia tym robotom uczenie się na podstawie wzorców działania oraz dostosowywanie swojego zachowania w celu maksymalizacji przepustowości przy jednoczesnym minimalizowaniu zużycia energii.

Nowoczesne systemy robotyczne w ramach zautomatyzowanego systemu magazynowania i pobierania to rozwiązania o konstrukcji modułowej, które ułatwiają prostą konserwację oraz wymianę komponentów bez zakłócania ogólnego funkcjonowania systemu. Zastosowana redundancja w tych systemach zapewnia, że awaria pojedynczego urządzenia nie wpływa na sprawność działania magazynu, ponieważ pozostałe roboty automatycznie przerysowują obciążenie, aby utrzymać poziom świadczonych usług. Zaawansowane systemy zarządzania bateriami umożliwiają dłuższe okresy pracy między cyklami ładowania oraz monitorują wzorce zużycia energii, co pozwala przewidywać potrzeby serwisowe.

Architektura oprogramowania sterującego

Architektura oprogramowania sterującego stanowi inteligentny mózg zautomatyzowanego systemu magazynowania i pobierania towarów, koordynując złożone interakcje pomiędzy wieloma jednostkami robocznymi oraz zapewniając rzeczywisty czas widoczności zapasów. Ten zaawansowany platformowy oprogramowanie przetwarza tysiące jednoczesnych żądań, optymalizując jednocześnie algorytmy trasowania w celu minimalizacji czasów pobierania towarów oraz maksymalizacji przepustowości systemu. Możliwości uczenia maszynowego umożliwiają systemowi adaptację do zmieniających się wzorców zapasów oraz sezonowych fluktuacji popytu.

Możliwości integracji w oprogramowaniu sterującym umożliwiają bezproblemowe połączenie z systemami planowania zasobów przedsiębiorstwa, platformami zarządzania magazynem oraz bazami danych zarządzania relacjami z klientami. Ta kompleksowa integracja danych tworzy jednolite środowisko operacyjne, w którym ruchy zapasów wyzwalają automatyczne aktualizacje we wszystkich połączonych systemach. Możliwości analityki predykcyjnej oprogramowania analizują historyczne wzorce danych w celu prognozowania przyszłych potrzeb magazynowych oraz optymalizacji strategii przydziału przestrzeni.

Przewagi wynikające z efektywności operacyjnej

Optymalizacja wykorzystania przestrzeni

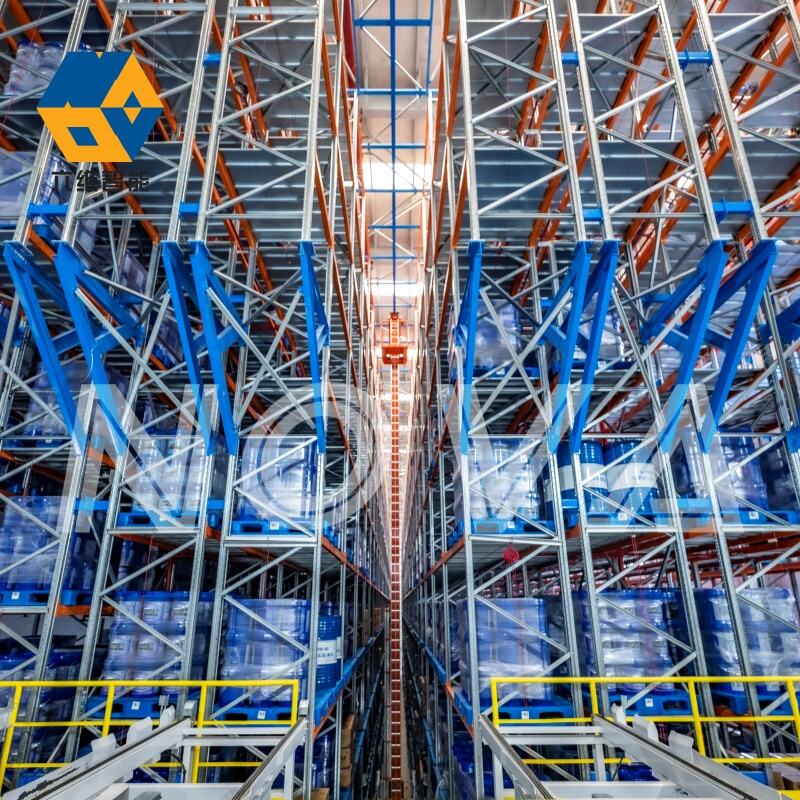

Zautomatyzowany system magazynowania i pobierania maksymalizuje wykorzystanie przestrzeni magazynowej dzięki pionowym konfiguracjom składowania, które znacznie przekraczają możliwości dotychczasowego, ręcznego sięgania. Systemy te efektywnie wykorzystują wysokość sufitu, do której nie mają dostępu tradycyjne wózki widłowe, zwiększając gęstość składowania często o 200–400% w porównaniu do klasycznych układów magazynowych. Precyzyjne możliwości pozycjonowania pozwalają na minimalną szerokość przejść przy jednoczesnym zapewnieniu pełnej dostępności do wszystkich miejsc składowania.

Dynamiczne algorytmy przydziału przestrzeni ciągle analizują wskaźniki rotacji zapasów, aby umieszczać najczęściej pobierane artykuły w optymalnych lokalizacjach wewnątrz zautomatyzowanego systemu magazynowania i pobierania. To inteligentne rozmieszczenie skraca średnie czasy pobierania, równocześnie balansując obciążenie systemu we wszystkich dostępnych strefach składowania. System automatycznie dostosowuje przypisania miejsc składowania na podstawie wzorców sezonowych, akcji promocyjnych oraz zmieniających się profili zapotrzebowania klientów.

Redukcja kosztów pracy

Wdrożenie zautomatyzowanego systemu magazynowania i pobierania znacząco zmniejsza zapotrzebowanie na siłę roboczą, eliminując ręczne działania związane z kompletowaniem zamówień oraz minimalizując udział człowieka w rutynowych operacjach magazynowych. Pracownicy mogą skupić się na zadaniach o wyższej wartości dodanej, takich jak kontrola jakości, obsługa klienta czy planowanie strategiczne, podczas gdy roboty wykonują powtarzalne zadania magazynowe i pobierania towarów. Optymalizacja zatrudnienia przekłada się zwykle na redukcję kosztów pracy o 60–80% w porównaniu do tradycyjnych operacji magazynowych.

Zmniejszenie zapotrzebowania na fizyczny wysiłek pracowników tworzy bezpieczniejsze warunki pracy, wyłączając ich z potencjalnie niebezpiecznych sytuacji związanych z podnoszeniem ciężkich przedmiotów, pracą na platformach na wysokości oraz poruszającą się maszyną. system automatycznego magazynowania i pobierania działa niezmiennie bez zmęczenia, przerw ani zmian zmiany pracy, zapewniając ciągłą zdolność operacyjną, która wspiera przedłużone godziny otwarcia oraz okresy szczytowego popytu. Przewidywalne wzorce działania umożliwiają dokładne planowanie zapotrzebowania na siłę roboczą oraz alokację zasobów w różnych działach firmy.

Korzyści z integracji technologii

Zarządzanie zapasami w czasie rzeczywistym

Rzeczywista, w czasie rzeczywistym widoczność zapasów stanowi jedną z najważniejszych zalet wdrożenia zautomatyzowanego systemu magazynowania i pobierania towarów, zapewniając natychmiastowy dostęp do dokładnych danych dotyczących poziomu zapasów oraz ich lokalizacji we wszystkich strefach składowania. Ta kompleksowa funkcja śledzenia eliminuje rozbieżności w stanach zapasów, które często występują przy ręcznym ich liczeniu, a jednocześnie zapewnia szczegółowe ścieżki audytowe niezbędne do spełnienia wymogów zgodności. System automatycznie aktualizuje rekordy zapasów w miarę przemieszczania się towarów w cyklach składowania i pobierania.

Zaawansowane technologie śledzenia w systemie automatycznego składowania i pobierania wykorzystują skanowanie kodów kreskowych, technologię RFID oraz systemy wizji komputerowej w celu weryfikacji tożsamości i stanu przedmiotów na każdym etapie procesu składowania. Te wielokrotne punkty weryfikacji zapewniają dokładność inwentaryzacji oraz wykrywanie potencjalnych problemów jakościowych jeszcze przed dotarciem produktów do klientów. Integracja możliwości śledzenia seryjnego umożliwia śledzenie partii (traceability na poziomie partii), co jest wymagane w branżach, które muszą prowadzić szczegółowe rejestry genealogii produktów.

Skalowalność i elastyczność

Współczesne projekty systemów automatycznego składowania i pobierania opierają się na architekturze modułowej, która umożliwia stopniowe rozszerzanie systemu bez zakłócania istniejących operacji. Firmy mogą dodawać dodatkowe moduły składowania, jednostki robotyczne lub strefy sterowania w miarę ewoluowania potrzeb biznesowych, co chroni początkowe inwestycje i jednocześnie umożliwia rozbudowę. Ta skalowalność zapewnia, że inwestycje w automatyzację magazynową pozostają opłacalne nawet w zmieniających się cyklach biznesowych i warunkach rynkowych.

Elastyczność wbudowana w konfiguracje zautomatyzowanych systemów magazynowania i pobierania pozwala na dostosowanie się do różnorodnych typów produktów, formatów opakowań oraz wymagań związanych z ich manipulacją w ramach pojedynczych instalacji. Konfigurowalne komory magazynowe pozwalają przechowywać wszystko – od małych komponentów elektronicznych po duże elementy samochodowe – przy jednoczesnym zachowaniu spójnych parametrów eksploatacyjnych. Zdefiniowane oprogramowaniem zasady działania umożliwiają szybką rekonfigurację systemu w celu obsługi produktów sezonowych, artykułów promocyjnych lub nowych wprowadzanych na rynek produktów, bez konieczności wprowadzania zmian w infrastrukturze fizycznej.

Wskaźniki wydajności i zwrot z inwestycji

Możliwości przepustowości

Wydajność przepustowości stanowi kluczowy wskaźnik skuteczności zautomatyzowanego systemu magazynowania i pobierania towarów; nowoczesne instalacje osiągają zwykle 200–500 operacji pobierania na godzinę na jednostkę robota, w zależności od konfiguracji oraz cech produktów. Poziomy te znacznie przewyższają możliwości ręcznego pobierania towarów, zapewniając przy tym stałą dokładność powyżej 99,9% przez długotrwałe okresy eksploatacji. Możliwość nieprzerwanego działania systemu bez degradacji jego wydajności gwarantuje przewidywalną przepustowość w okresach szczytowego zapotrzebowania.

Zaawansowane algorytmy kolejkowania w systemie automatycznego magazynowania i pobierania optymalizują sekwencje pobierania, minimalizując odległości przejazdu oraz równomiernie rozkładając obciążenie pomiędzy wiele jednostek roboczych. Ta inteligentna koordynacja zapobiega wąskim gardłom, zapewniając przy tym, że pilne zamówienia są przetwarzane z pierwszeństwem bez utraty ogólnej wydajności systemu. Możliwości monitorowania wydajności zapewniają rzeczywisty przegląd wskaźników przepustowości oraz pozwalają zidentyfikować obszary do optymalizacji w ramach inicjatyw ciągłego doskonalenia.

Analiza zwrotu inwestycji

Analiza finansowa wdrożeń zautomatyzowanych systemów magazynowania i pobierania towarów zwykle wykazuje dodatnią zwrot z inwestycji w ciągu 18–36 miesięcy dzięki połączeniu oszczędności na kosztach pracy, optymalizacji powierzchni magazynowej oraz poprawie dokładności stanów magazynowych. Eliminacja błędów przy kompletowaniu zamówień prowadzi do obniżenia kosztów obsługi klienta oraz jednoczesnego podniesienia poziomu zadowolenia i wskaźnika utrzymania klientów. Obniżone składki ubezpieczeniowe wynikają często z poprawy wskaźników bezpieczeństwa i mniejszej liczby roszczeń pracowniczych dotyczących odszkodowań za urazy związane z działaniem systemów zautomatyzowanych.

Długoterminowe korzyści finansowe zastosowania zautomatyzowanego systemu magazynowania i pobierania obejmują zmniejszenie potrzeby rozbudowy obiektów dzięki zwiększonej gęstości składowania, niższe koszty usług publicznych wynikające z zoptymalizowanego wykorzystania powierzchni oraz poprawę wskaźników rotacji zapasów, co prowadzi do obniżenia kosztów utrzymania zapasów. Możliwość działania systemu w środowiskach bezobsługowych („lights-out”) daje dodatkową oszczędność energii elektrycznej oraz wydłuża czas pracy systemu bez konieczności ponoszenia dodatkowych kosztów wynikających z zatrudnienia personelu. Przewidywalne harmonogramy konserwacji i cykle życia poszczególnych komponentów umożliwiają dokładne planowanie budżetu na bieżące koszty operacyjne.

Rozważania dotyczące wdrożenia

Wymagania dotyczące przygotowania miejsca

Pomyślne wdrożenie zautomatyzowanego systemu magazynowania i pobierania wymaga starannej przygotowania miejsca, w tym oceny stanu konstrukcji w celu zapewnienia wystarczającej nośności podłogi oraz odpowiedniej wysokości przestrzeni pod sufitem. Infrastruktura elektryczna musi zapewniać zasilanie stacji ładowania o wysokiej gęstości oraz systemów sterowania, podczas gdy łączność sieciowa musi zapewniać wystarczającą przepustowość do transmisji danych w czasie rzeczywistym. Systemy kontroli temperatury i wilgotności utrzymują optymalne warunki pracy dla komponentów elektronicznych oraz przechowywanych produktów.

Planowanie integracji zautomatyzowanego systemu magazynowania i pobierania obejmuje koordynację z istniejącymi systemami zarządzania magazynem, platformami oprogramowania korporacyjnego oraz sprzętem do obsługi materiałów, aby zapewnić bezproblemowe przejście operacyjne. Szczegółowa analiza przepływu pracy identyfikuje punkty integracji, w których operatorzy ludzcy współpracują z systemami zautomatyzowanymi, co pozwala zachować wydajność przy jednoczesnym zachowaniu elastyczności operacyjnej. Procesy zarządzania zmianami przygotowują personel do nowych procedur operacyjnych oraz interakcji z technologią.

Szkolenia i zarządzanie zmianą

Kompleksowe programy szkoleniowe zapewniają skuteczne wdrożenie technologii zautomatyzowanych systemów magazynowania i pobierania towarów, zapewniając praktyczne doświadczenie w zakresie interfejsów sterowania, procedur konserwacji oraz protokołów rozwiązywania problemów. Inicjatywy szkoleniowe obejmujące wiele obszarów działania pozwalają na przygotowanie wielozadaniowych operatorów, zdolnych do obsługi różnych funkcji systemu i zapewnienia ciągłości działania podczas zmian kadrowych. Trwające programy edukacyjne zapewniają, że operatorzy są na bieżąco w zakresie aktualizacji oprogramowania oraz ulepszeń systemu.

Strategie zarządzania zmianami uwzględniają przemiany kultury organizacyjnej związane z wdrażaniem zautomatyzowanych systemów magazynowania i pobierania towarów poprzez jasne komunikowanie korzyści, rozwiązywanie wątpliwości oraz zaangażowanie pracowników w procesy optymalizacji. Regularne sesje zebrania opinii pozwalają zidentyfikować wyzwania operacyjne i możliwości doskonalenia, a także budują zaufanie do systemów zautomatyzowanych. Wprowadzane zachęty wynagrodzeniowe wiążą cele indywidualne z celami optymalizacji systemu, wspierając inicjatywy ciągłego doskonalenia.

Często zadawane pytania

Jak długo trwa wdrożenie zautomatyzowanego systemu magazynowania i pobierania towarów

Czas wdrażania zautomatyzowanego systemu magazynowania i pobierania towarów zwykle wynosi od 6 do 18 miesięcy i zależy od złożoności systemu, wielkości obiektu oraz wymagań związanych z jego integracją. Proces rozpoczyna się od szczegółowej analizy lokalizacji i projektowania systemu, po czym następują etapy produkcji oraz dostawy komponentów. Działania związane z montażem i uruchomieniem trwają zazwyczaj od 2 do 4 miesięcy w przypadku większości standardowych konfiguracji, przy czym dodatkowy czas jest potrzebny na szkolenie personelu oraz optymalizację działania systemu.

Jakie wymagania serwisowe są związane z systemami zautomatyzowanymi

Wymagania dotyczące konserwacji zautomatyzowanego systemu magazynowego i pobierania to m.in. codzienne wizualne inspekcje, cotygodniowe harmonogramy smarowania oraz miesięczne procedury kalibracji komponentów robotycznych. Programy konserwacji zapobiegawczej zwykle wymagają 2–4 godzin tygodniowo na jednostkę robotyczną, przy czym większość zadań wykonywana jest w normalnym czasie pracy systemu. Roczne kompleksowe inspekcje zapewniają ciągłe przestrzeganie norm bezpieczeństwa oraz optymalizują parametry wydajności systemu.

Czy istniejące magazyny można wyposażyć w systemy zautomatyzowane?

Większość istniejących magazynów może pomieścić instalacje zautomatyzowanych systemów składowania i pobierania towarów po odpowiednich modyfikacjach konstrukcyjnych i ulepszeniach infrastruktury. Projekty modernizacyjne wymagają starannego przeanalizowania nośności podłogi, wysokości pomieszczeń oraz systemów elektrycznych, aby zapewnić zgodność z wyposażeniem zautomatyzowanym. Modułowe projekty systemów minimalizują zakłócenia w trwających operacjach, umożliwiając przy tym etapowe wdrażanie, które zapewnia ciągłość działania firmy.

Jakie rodzaje produktów najlepiej sprawdzają się w zautomatyzowanych systemach składowania

Zautomatyzowany system magazynowania i pobierania działa optymalnie przy użyciu standardowych produktów o spójnych wymiarach, masie i formatach opakowań. Małe i średnie przedmioty o regularnych kształtach dobrze nadają się do obsługi w zautomatyzowanych systemach, podczas gdy produkty kruche lub nieregularne mogą wymagać specjalnych urządzeń do obsługi. System obsługuje różnorodne portfele produktów dzięki konfigurowalnym kompartmentom magazynowym oraz dostosowywalnym parametrom obsługi, które dopasowują się do konkretnych cech produktów.

Spis treści

- Podstawowe Komponenty i Technologie

- Przewagi wynikające z efektywności operacyjnej

- Korzyści z integracji technologii

- Wskaźniki wydajności i zwrot z inwestycji

- Rozważania dotyczące wdrożenia

-

Często zadawane pytania

- Jak długo trwa wdrożenie zautomatyzowanego systemu magazynowania i pobierania towarów

- Jakie wymagania serwisowe są związane z systemami zautomatyzowanymi

- Czy istniejące magazyny można wyposażyć w systemy zautomatyzowane?

- Jakie rodzaje produktów najlepiej sprawdzają się w zautomatyzowanych systemach składowania