I magazzini moderni affrontano sfide senza precedenti nella gestione efficiente dell'inventario, pur soddisfacendo le crescenti esigenze dei clienti in termini di tempi di consegna più rapidi. L'implementazione di un sistema automatizzato di stoccaggio e prelievo rappresenta una soluzione trasformativa che affronta queste complessità operative grazie all'integrazione di tecnologie avanzate. Questi sofisticati sistemi combinano robotica, intelligenza software e ingegneria di precisione per creare ambienti di magazzino che operano con un intervento umano minimo, massimizzando al contempo la capacità di stoccaggio e l'accuratezza dei prelievi.

L'evoluzione dell'automazione dei magazzini ha raggiunto un punto critico in cui i metodi tradizionali di stoccaggio faticano a tenere il passo con le esigenze moderne della logistica. Aziende di settori diversi stanno scoprendo che un sistema automatizzato di stoccaggio e prelievo fornisce la base tecnologica necessaria per competere nell'attuale mercato caratterizzato da elevata velocità. Questo approccio completo alla gestione del magazzino elimina numerosi fattori di errore umano, garantendo al contempo metriche di prestazione costanti che supportano gli obiettivi di crescita aziendale.

Comprendere i vantaggi fondamentali derivanti dall’implementazione di un sistema automatizzato di stoccaggio e prelievo richiede l’analisi sia dei benefici operativi immediati sia delle prospettive strategiche a lungo termine. Questi sistemi si integrano perfettamente con il software esistente di gestione magazzino, creando piattaforme operative unificate che potenziano le capacità decisionali riducendo al contempo la dipendenza dalla manodopera. Gli algoritmi sofisticati che governano tali sistemi ottimizzano in modo continuo le posizioni di stoccaggio e le sequenze di prelievo per mantenere un’efficienza operativa ottimale.

Componenti principali e tecnologie

Sistemi di infrastruttura robotica

L'infrastruttura robotica costituisce la fondazione meccanica di ogni sistema automatizzato di stoccaggio e prelievo, integrando componenti progettati con precisione per un funzionamento continuo in condizioni di magazzino impegnative. Queste unità robotiche si muovono lungo percorsi predeterminati con un'accuratezza al millimetro, utilizzando avanzati array di sensori per rilevare ostacoli e ottimizzare i pattern di movimento. L'integrazione di algoritmi di intelligenza artificiale consente a questi robot di apprendere dai modelli operativi e di adattare il proprio comportamento per massimizzare la produttività riducendo al minimo il consumo energetico.

I moderni sistemi robotici all'interno di un sistema automatizzato di stoccaggio e prelievo presentano design modulari che facilitano la manutenzione e la sostituzione dei componenti senza interrompere le operazioni complessive. La ridondanza integrata in questi sistemi garantisce che il guasto di una singola unità non comprometta il funzionamento del magazzino, poiché i robot rimanenti ridistribuiscono automaticamente i carichi di lavoro per mantenere i livelli di servizio. Avanzati sistemi di gestione della batteria consentono periodi operativi prolungati tra un ciclo di ricarica e l'altro, monitorando nel contempo i modelli di consumo energetico per prevedere le esigenze di manutenzione.

Architettura del Software di Controllo

L'architettura del software di controllo funge da cervello intelligente di un sistema automatizzato di stoccaggio e prelievo, coordinando interazioni complesse tra molteplici unità robotiche e garantendo al contempo una visibilità in tempo reale sull'inventario. Questa sofisticata piattaforma software elabora migliaia di richieste simultanee ottimizzando al contempo gli algoritmi di instradamento per ridurre al minimo i tempi di prelievo e massimizzare la produttività del sistema. Le capacità di apprendimento automatico consentono al sistema di adattarsi a modelli variabili di inventario e alle fluttuazioni della domanda legate alle stagioni.

Le funzionalità di integrazione integrate nel software di controllo consentono una connettività senza soluzione di continuità con i sistemi di pianificazione delle risorse aziendali, le piattaforme di gestione dei magazzini e i database di gestione delle relazioni con la clientela. Questa integrazione completa dei dati crea un ambiente operativo unificato in cui gli spostamenti di inventario attivano aggiornamenti automatici su tutti i sistemi connessi. Le capacità di analisi predittiva del software analizzano i modelli storici dei dati per prevedere i futuri requisiti di stoccaggio e ottimizzare le strategie di allocazione dello spazio.

Vantaggi di Efficienza Operativa

Ottimizzazione dell'utilizzo dello spazio

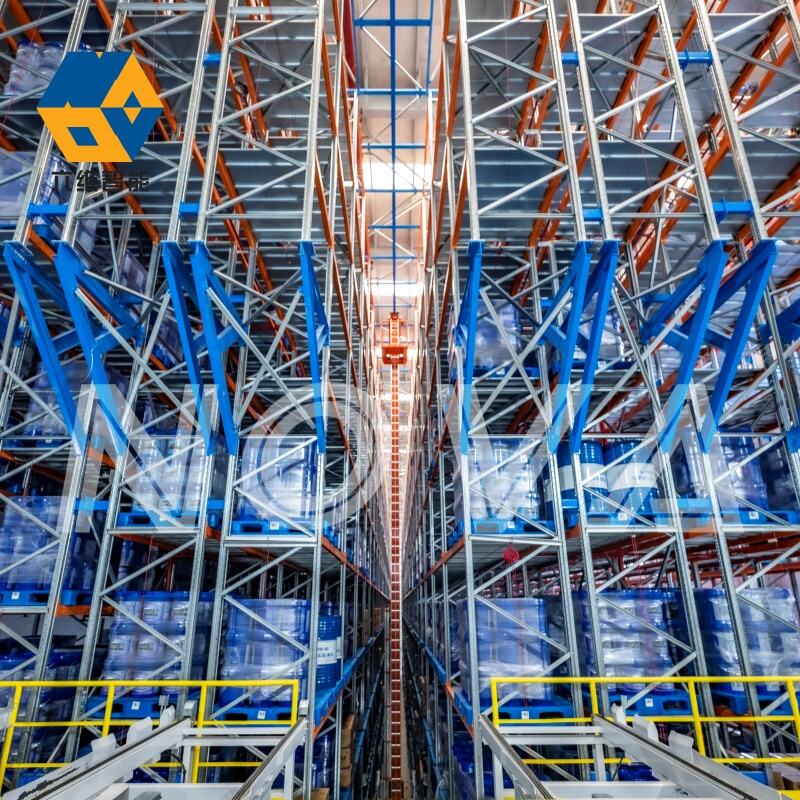

Un sistema automatizzato di stoccaggio e prelievo massimizza l'utilizzo dello spazio del magazzino mediante configurazioni di stoccaggio verticale che si estendono ben oltre le capacità di raggiungimento manuali tradizionali. Questi sistemi sfruttano in modo efficiente le altezze del soffitto che rimangono inaccessibili alle operazioni convenzionali con carrelli elevatori, aumentando spesso la densità di stoccaggio del 200–400% rispetto alle tipiche configurazioni di magazzino. Le capacità di posizionamento preciso consentono di ridurre al minimo la larghezza dei corridoi, mantenendo comunque un pieno accesso a tutti i punti di stoccaggio.

Algoritmi dinamici di allocazione dello spazio analizzano continuamente i tassi di rotazione dell'inventario per posizionare gli articoli più richiesti nelle posizioni ottimali all'interno del sistema automatizzato di stoccaggio e prelievo. Questo posizionamento intelligente riduce i tempi medi di prelievo, bilanciando al contempo il carico di lavoro del sistema su tutte le zone di stoccaggio disponibili. Il sistema aggiorna automaticamente le assegnazioni di stoccaggio in base agli andamenti stagionali, alle attività promozionali e ai profili variabili della domanda dei clienti.

Riduzione dei costi di manodopera

L'implementazione di un sistema automatizzato di stoccaggio e prelievo riduce in modo significativo le esigenze di manodopera eliminando le attività manuali di prelievo e minimizzando il coinvolgimento umano nelle operazioni di stoccaggio ricorrenti. I lavoratori possono concentrarsi su attività a maggior valore aggiunto, come il controllo qualità, il servizio clienti e la pianificazione strategica, mentre i robot si occupano dei compiti ripetitivi di stoccaggio e prelievo. Questa ottimizzazione della forza lavoro comporta generalmente una riduzione dei costi del lavoro compresa tra il 60% e l'80% rispetto alle operazioni tradizionali di magazzino.

La riduzione delle richieste di lavoro fisico crea ambienti di lavoro più sicuri, allontanando i lavoratori da situazioni potenzialmente pericolose che comportano sollevamento di carichi pesanti, piattaforme elevate e macchinari in movimento. Un sistema di stoccaggio e recupero automatizzato opera in modo costante senza affaticamento, pause o cambi di turno, garantendo una capacità operativa continua che supporta orari di apertura prolungati e periodi di domanda elevata. I modelli operativi prevedibili consentono una pianificazione accurata del personale e un’allocazione efficiente delle risorse tra le diverse funzioni aziendali.

Vantaggi dell'integrazione tecnologica

Gestione dell'inventario in tempo reale

La visibilità in tempo reale dell’inventario rappresenta uno dei vantaggi più significativi dell’implementazione di un sistema automatizzato di stoccaggio e prelievo, fornendo accesso immediato a dati precisi sui livelli di scorta e sulla loro ubicazione in tutte le zone di stoccaggio. Questa capacità di tracciamento completa elimina le discrepanze di inventario comunemente associate ai processi di conteggio manuale, garantendo al contempo dettagliate tracce di audit per soddisfare i requisiti di conformità. Il sistema aggiorna automaticamente i registri di inventario man mano che gli articoli vengono spostati durante i cicli di stoccaggio e prelievo.

Le tecnologie avanzate di tracciamento integrate nel sistema automatizzato di stoccaggio e prelievo utilizzano la scansione di codici a barre, la tecnologia RFID e sistemi di visione artificiale per verificare l’identità e lo stato degli articoli durante l’intero processo di stoccaggio. Questi multipli punti di verifica garantiscono l’accuratezza dell’inventario e consentono di rilevare tempestivamente potenziali problemi di qualità prima che gli articoli raggiungano i clienti. L’integrazione delle capacità di tracciamento seriale consente la rintracciabilità a livello di lotto per settori che richiedono registri dettagliati sulla genealogia del prodotto.

Scalabilità e Flessibilità

I moderni progetti di sistemi automatizzati di stoccaggio e prelievo prevedono architetture modulari che supportano un’espansione graduale senza interrompere le operazioni esistenti. Le aziende possono aggiungere ulteriori moduli di stoccaggio, unità robotiche o zone di controllo man mano che evolvono i requisiti aziendali, proteggendo così l’investimento iniziale e consentendo una crescita flessibile. Questa scalabilità garantisce che gli investimenti nell’automazione dei magazzini rimangano validi anche in presenza di cicli aziendali e condizioni di mercato in continua evoluzione.

La flessibilità intrinseca nelle configurazioni dei sistemi automatizzati di stoccaggio e prelievo consente l'adattamento a diversi tipi di prodotto, formati di imballaggio e requisiti di movimentazione all'interno di un singolo impianto. I compartimenti di stoccaggio configurabili ospitano tutto, dai piccoli componenti elettronici ai grandi componenti automobilistici, mantenendo costanti i parametri operativi. Le regole operative definite tramite software permettono una rapida riconfigurazione per supportare prodotti stagionali, articoli promozionali o nuove introduzioni di prodotto, senza modifiche all'infrastruttura fisica.

Metriche di prestazione e ROI

Capacità di throughput

Le prestazioni di throughput rappresentano una misura critica dell'efficacia dei sistemi automatizzati di stoccaggio e prelievo; le installazioni moderne raggiungono tipicamente 200-500 prelievi all'ora per unità robotica, a seconda della configurazione e delle caratteristiche del prodotto. Questi livelli prestazionali superano di gran lunga le capacità di prelievo manuale, mantenendo al contempo tassi di accuratezza costanti superiori al 99,9% su lunghi periodi operativi. La capacità del sistema di operare ininterrottamente senza degrado delle prestazioni garantisce un throughput prevedibile anche durante i periodi di domanda massima.

Algoritmi di accodamento avanzati all'interno del sistema automatizzato di stoccaggio e prelievo ottimizzano le sequenze di prelievo per ridurre al minimo le distanze di percorrenza, bilanciando nel contempo i carichi di lavoro tra più unità robotiche. Questa coordinazione intelligente previene i colli di bottiglia, garantendo al contempo che gli ordini urgenti ricevano un trattamento prioritario senza compromettere l'efficienza complessiva del sistema. Le funzionalità di monitoraggio delle prestazioni forniscono una visibilità in tempo reale sulle metriche di throughput e identificano opportunità di ottimizzazione per iniziative di miglioramento continuo.

Analisi del Return on Investment

L'analisi finanziaria delle implementazioni di sistemi automatizzati di stoccaggio e prelievo dimostra generalmente un ritorno positivo sull'investimento entro 18-36 mesi, grazie alla combinazione di risparmi sul costo del lavoro, ottimizzazione degli spazi e miglioramenti dell'accuratezza del magazzino. L'eliminazione degli errori di prelievo riduce i costi del servizio clienti, migliorando al contempo la soddisfazione e il tasso di fidelizzazione della clientela. Premi assicurativi inferiori derivano spesso da registri di sicurezza migliorati e da un numero ridotto di richieste di indennizzo per infortuni sul lavoro associate alle operazioni automatizzate.

I benefici finanziari a lungo termine di un sistema automatizzato di stoccaggio e prelievo includono una riduzione dei requisiti di espansione degli impianti grazie all'aumento della densità di stoccaggio, costi energetici inferiori derivanti da un utilizzo ottimizzato dello spazio e tassi di rotazione del magazzino migliorati, che riducono i costi di mantenimento. La capacità del sistema di operare in ambienti 'lights-out' riduce ulteriormente il consumo energetico, estendendo al contempo le ore operative senza costi aggiuntivi per il personale. Programmi di manutenzione prevedibili e cicli di vita dei componenti consentono una pianificazione accurata delle spese operative continue.

Considerazioni di attuazione

Requisiti di preparazione del sito

L'implementazione con successo di un sistema automatizzato di stoccaggio e prelievo richiede una preparazione accurata del sito, compresa la valutazione strutturale per garantire un'adeguata capacità di carico del pavimento e altezze libere del soffitto sufficienti. L'infrastruttura elettrica deve supportare stazioni di ricarica ad alta densità e sistemi di controllo, mentre la connettività di rete deve fornire una larghezza di banda adeguata per la trasmissione in tempo reale dei dati. I sistemi di controllo della temperatura e dell'umidità garantiscono condizioni operative ottimali per i componenti elettronici e per i prodotti immagazzinati.

La pianificazione dell’integrazione di un sistema automatizzato di stoccaggio e prelievo prevede il coordinamento con i sistemi esistenti di gestione del magazzino, le piattaforme software aziendali e le attrezzature per la movimentazione dei materiali, al fine di garantire transizioni operative fluide. Un’analisi dettagliata dei flussi di lavoro individua i punti di integrazione in cui gli operatori umani interagiscono con i sistemi automatizzati, per mantenere l’efficienza preservando al contempo la flessibilità operativa. I processi di gestione del cambiamento preparano il personale alle nuove procedure operative e alle interazioni con le tecnologie.

Formazione e gestione del cambiamento

Programmi formativi completi garantiscono l'adozione efficace delle tecnologie per i sistemi automatizzati di stoccaggio e prelievo, offrendo un'esperienza pratica con le interfacce di controllo, le procedure di manutenzione e i protocolli di risoluzione dei problemi. Le iniziative di formazione incrociata sviluppano operatori polivalenti in grado di gestire diverse funzioni del sistema, preservando nel contempo la continuità operativa durante i passaggi di personale. I programmi formativi continuativi mantengono gli operatori aggiornati sulle nuove versioni del software e sui miglioramenti del sistema.

Le strategie di gestione del cambiamento affrontano le trasformazioni della cultura organizzativa legate all'implementazione dei sistemi automatizzati di stoccaggio e prelievo, comunicando chiaramente i benefici, rispondendo alle preoccupazioni e coinvolgendo il personale nei processi di ottimizzazione. Sessioni regolari di feedback consentono di identificare le difficoltà operative e le opportunità di miglioramento, rafforzando al contempo la fiducia nei sistemi automatizzati. Gli incentivi legati alle prestazioni allineano gli obiettivi individuali con quelli di ottimizzazione del sistema, favorendo iniziative di miglioramento continuo.

Domande Frequenti

Quanto tempo occorre per implementare un sistema automatizzato di stoccaggio e prelievo

I tempi di implementazione di un sistema automatizzato di stoccaggio e prelievo variano tipicamente da 6 a 18 mesi, a seconda della complessità del sistema, delle dimensioni dell’impianto e dei requisiti di integrazione. Il processo inizia con un’analisi dettagliata del sito e la progettazione del sistema, seguita dalle fasi di produzione e consegna dei componenti. Le attività di installazione e messa in servizio richiedono generalmente da 2 a 4 mesi per le configurazioni standard più comuni, con ulteriore tempo necessario per la formazione del personale e l’ottimizzazione operativa.

Quali sono i requisiti di manutenzione associati ai sistemi automatizzati

I requisiti di manutenzione per un sistema automatizzato di stoccaggio e prelievo comprendono ispezioni visive giornaliere, programmi di lubrificazione settimanali e procedure di calibrazione mensili per i componenti robotici. I programmi di manutenzione preventiva richiedono tipicamente da 2 a 4 ore alla settimana per unità robotica, con la maggior parte delle operazioni eseguita durante i normali periodi di funzionamento. Le ispezioni annuali complete garantiscono il mantenimento della conformità agli standard di sicurezza e ottimizzano i parametri prestazionali del sistema.

È possibile effettuare la riqualificazione di magazzini esistenti con sistemi automatizzati?

La maggior parte dei magazzini esistenti può ospitare installazioni di sistemi automatizzati di stoccaggio e prelievo, previe opportune modifiche strutturali e aggiornamenti delle infrastrutture. I progetti di adeguamento richiedono un’attenta analisi della capacità di carico del pavimento, dell’altezza dei soffitti e degli impianti elettrici, al fine di garantire la compatibilità con le attrezzature automatizzate. Le soluzioni modulari riducono al minimo i disagi per le operazioni in corso, consentendo al contempo un’implementazione graduale che preserva la continuità aziendale.

Quali tipi di prodotti si prestano meglio ai sistemi automatizzati di stoccaggio

Un sistema automatizzato di stoccaggio e prelievo funziona in modo ottimale con prodotti standardizzati che presentano dimensioni, pesi e formati di imballaggio costanti. Gli articoli di piccole e medie dimensioni con forme regolari si adattano bene ai sistemi di movimentazione automatizzati, mentre i prodotti fragili o con forme irregolari potrebbero richiedere accessori specializzati per la movimentazione. Il sistema consente di gestire portafogli prodotto eterogenei grazie a scomparti di stoccaggio configurabili e parametri di movimentazione regolabili, adattati alle specifiche caratteristiche dei prodotti.

Indice

- Componenti principali e tecnologie

- Vantaggi di Efficienza Operativa

- Vantaggi dell'integrazione tecnologica

- Metriche di prestazione e ROI

- Considerazioni di attuazione

-

Domande Frequenti

- Quanto tempo occorre per implementare un sistema automatizzato di stoccaggio e prelievo

- Quali sono i requisiti di manutenzione associati ai sistemi automatizzati

- È possibile effettuare la riqualificazione di magazzini esistenti con sistemi automatizzati?

- Quali tipi di prodotti si prestano meglio ai sistemi automatizzati di stoccaggio