Современные склады сталкиваются с беспрецедентными вызовами в управлении запасами при одновременной необходимости удовлетворять растущие потребности клиентов в более коротких сроках доставки. Внедрение автоматизированной системы хранения и комплектации представляет собой трансформационное решение, устраняющее эти операционные сложности за счёт интеграции передовых технологий. Эти сложные системы объединяют робототехнику, программный интеллект и прецизионную инженерию, создавая складские среды, функционирующие при минимальном участии человека и обеспечивающие одновременно максимальную ёмкость хранения и точность комплектации.

Эволюция автоматизации складов достигла критического этапа, на котором традиционные методы хранения не в состоянии поспевать за современными требованиями логистики. Компании во всех отраслях обнаруживают, что автоматизированная система хранения и комплектации обеспечивает технологическую основу, необходимую для конкуренции на сегодняшнем динамичном рынке. Такой комплексный подход к управлению складом устраняет множество факторов, связанных с человеческими ошибками, и одновременно обеспечивает стабильные показатели эффективности, способствующие достижению целей роста бизнеса.

Понимание фундаментальных преимуществ внедрения автоматизированной системы хранения и комплектации требует анализа как непосредственных операционных выгод, так и долгосрочных стратегических ценностных предложений. Эти системы интегрируются бесшовно с существующим программным обеспечением управления складом, создавая единые операционные платформы, которые повышают возможности принятия решений и одновременно снижают зависимость от трудозатрат. Сложные алгоритмы, управляющие этими системами, постоянно оптимизируют места хранения и последовательности комплектации для поддержания максимальной операционной эффективности.

Основные компоненты и технологии

Роботизированные инфраструктурные системы

Роботизированная инфраструктура составляет механическую основу каждой автоматизированной системы хранения и комплектации, включая прецизионные компоненты, разработанные для непрерывной работы в тяжёлых складских условиях. Эти роботизированные устройства перемещаются по заранее заданным траекториям с точностью до миллиметра, используя передовые массивы датчиков для обнаружения препятствий и оптимизации траекторий движения. Интеграция алгоритмов искусственного интеллекта позволяет этим роботам обучаться на основе операционных шаблонов и адаптировать своё поведение для максимизации пропускной способности при одновременном снижении энергопотребления.

Современные роботизированные системы в составе автоматизированной системы хранения и комплектации отличаются модульной конструкцией, что обеспечивает простоту технического обслуживания и замены компонентов без нарушения общего функционирования. Избыточность, заложенная в эти системы, гарантирует, что отказ отдельных устройств не скажется на работоспособности склада, поскольку оставшиеся роботы автоматически перераспределяют рабочие нагрузки для поддержания заданного уровня сервиса. Современные системы управления аккумуляторами обеспечивают длительные периоды работы между циклами зарядки и одновременно отслеживают режимы потребления энергии для прогнозирования потребностей в техническом обслуживании.

Архитектура программного обеспечения управления

Архитектура программного обеспечения управления выступает в роли интеллектуального мозга автоматизированной системы хранения и комплектации, координируя сложные взаимодействия между множеством роботизированных единиц и обеспечивая при этом реальное время отслеживания запасов. Этот сложный программный комплекс обрабатывает тысячи одновременных запросов, оптимизируя алгоритмы маршрутизации для сокращения времени извлечения товаров и повышения пропускной способности системы. Возможности машинного обучения позволяют системе адаптироваться к изменяющимся моделям запасов и колебаниям спроса в зависимости от сезона.

Возможности интеграции в программном обеспечении управления обеспечивают бесперебойное подключение к системам планирования ресурсов предприятия, платформам управления складом и базам данных управления взаимоотношениями с клиентами. Такая комплексная интеграция данных создаёт единую операционную среду, в которой перемещения запасов автоматически обновляют все подключённые системы. Возможности прогнозной аналитики программного обеспечения анализируют исторические паттерны данных для прогнозирования будущих потребностей в хранении и оптимизации стратегий распределения складских площадей.

Преимущества операционной эффективности

Оптимизация использования пространства

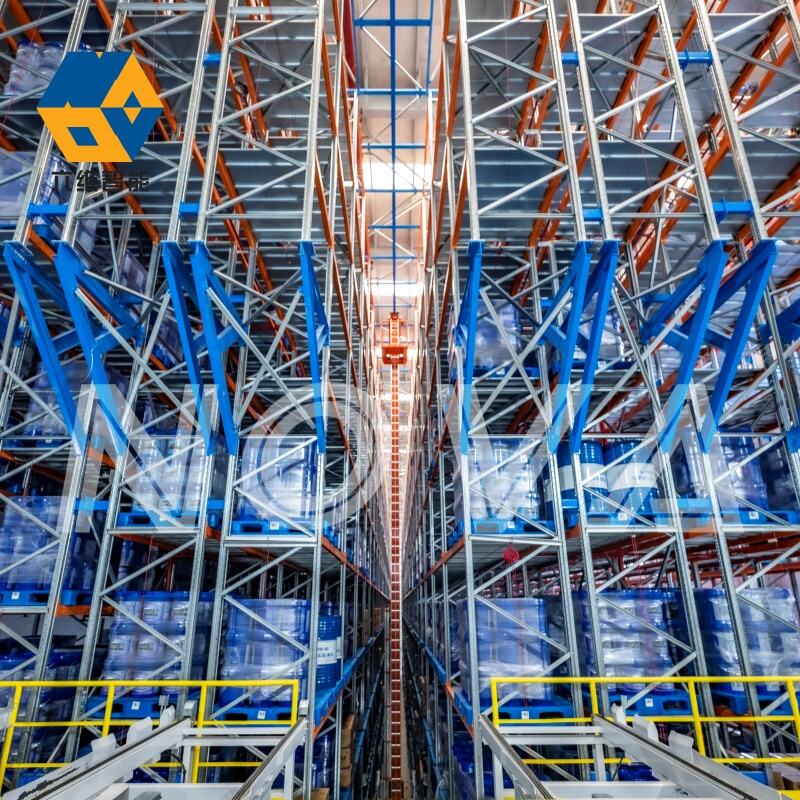

Автоматизированная система хранения и комплектации максимизирует использование складского пространства за счёт вертикальных конфигураций хранения, выходящих далеко за пределы возможностей традиционного ручного доступа. Эти системы эффективно используют высоту потолков, недоступную для обычных погрузчиков, зачастую увеличивая плотность хранения на 200–400 % по сравнению с традиционными складскими планировками. Возможности точного позиционирования позволяют минимизировать ширину проходов при сохранении полной доступности ко всем местам хранения.

Алгоритмы динамического распределения пространства непрерывно анализируют показатели оборачиваемости запасов, чтобы размещать наиболее часто запрашиваемые товары в оптимальных позициях внутри автоматизированной системы хранения и комплектации. Такое интеллектуальное позиционирование сокращает среднее время извлечения товаров и обеспечивает сбалансированную загрузку всей системы по всем имеющимся зонам хранения. Система автоматически корректирует назначение мест хранения с учётом сезонных колебаний, рекламных акций и изменяющихся профилей спроса со стороны клиентов.

Снижение трудозатрат

Внедрение автоматизированной системы хранения и комплектации значительно сокращает потребность в рабочей силе за счёт устранения ручного подбора товаров и минимизации участия человека в рутинных операциях хранения. Работники могут сосредоточиться на задачах более высокой ценности, таких как контроль качества, обслуживание клиентов и стратегическое планирование, в то время как роботы выполняют повторяющиеся операции хранения и комплектации. Такая оптимизация персонала, как правило, приводит к снижению трудозатрат, связанных с традиционными складскими операциями, на 60–80 %.

Снижение физических трудовых нагрузок создаёт более безопасные условия труда, исключая присутствие работников в потенциально опасных ситуациях, связанных с подъёмом тяжестей, работой на повышенных платформах и движущимися механизмами. автоматизированная система хранения и извлечения работает стабильно без усталости, перерывов или смены смен, обеспечивая непрерывную операционную готовность, что поддерживает расширенные часы работы и периоды пикового спроса. Предсказуемые операционные шаблоны позволяют точно планировать трудовые ресурсы и распределять их между различными бизнес-функциями.

Преимущества интеграции технологий

Управление запасами в реальном времени

Реальное время видимости запасов представляет собой одно из наиболее значительных преимуществ внедрения автоматизированной системы хранения и комплектации, обеспечивая мгновенный доступ к точным данным об остатках и местоположении товаров во всех зонах хранения. Эта всесторонняя функция отслеживания устраняет расхождения в учёте запасов, которые часто возникают при ручном подсчёте, а также обеспечивает подробные журналы аудита для выполнения требований соответствия. Система автоматически обновляет учётные записи запасов по мере перемещения товаров в циклах хранения и комплектации.

Современные технологии отслеживания в автоматизированной системе хранения и комплектации используют сканирование штрих-кодов, технологию RFID и системы машинного зрения для подтверждения идентичности и состояния товара на всех этапах хранения. Эти многоуровневые точки проверки обеспечивают точность учёта запасов, а также позволяют выявлять потенциальные проблемы с качеством до того, как товары поступят к клиентам. Интеграция возможностей отслеживания по серийным номерам обеспечивает прослеживаемость на уровне партий для отраслей, требующих детальных записей о происхождении продукции.

Масштабируемость и гибкость

Современные проектные решения автоматизированных систем хранения и комплектации предусматривают модульную архитектуру, поддерживающую поэтапное расширение без нарушения текущих операций. Компании могут добавлять дополнительные модули хранения, роботизированные устройства или зоны управления по мере изменения бизнес-требований, тем самым защищая первоначальные инвестиции и обеспечивая возможность масштабирования. Такая масштабируемость гарантирует, что инвестиции в автоматизацию склада остаются экономически обоснованными на протяжении изменяющихся деловых циклов и рыночных условий.

Гибкость, присущая конфигурациям автоматизированных систем хранения и комплектации, позволяет адаптироваться к различным типам продукции, форматам упаковки и требованиям к обработке в рамках одной установки. Настраиваемые отсеки для хранения обеспечивают размещение всего — от мелких электронных компонентов до крупногабаритных автомобильных деталей — при сохранении стабильных эксплуатационных параметров. Операционные правила, задаваемые программным обеспечением, позволяют быстро перенастраивать систему для поддержки сезонной продукции, рекламных товаров или новых продуктов без изменения физической инфраструктуры.

Показатели эффективности и рентабельность инвестиций

Пропускная способность

Производительность по пропускной способности представляет собой критически важный показатель эффективности автоматизированных систем хранения и комплектации; современные установки, как правило, обеспечивают 200–500 комплектов в час на одну роботизированную единицу в зависимости от конфигурации и характеристик товаров. Такие показатели производительности значительно превосходят возможности ручной комплектации, при этом обеспечивая стабильную точность выше 99,9 % в течение продолжительных периодов эксплуатации. Способность системы работать непрерывно без снижения производительности гарантирует предсказуемую пропускную способность в периоды пиковой нагрузки.

Продвинутые алгоритмы очередей в автоматизированной системе хранения и комплектации оптимизируют последовательность подбора товаров, минимизируя расстояния перемещения и обеспечивая сбалансированную загрузку нескольких роботизированных единиц. Такая интеллектуальная координация предотвращает возникновение узких мест и гарантирует, что срочные заказы обрабатываются в приоритетном порядке без ущерба для общей эффективности системы. Возможности мониторинга производительности обеспечивают оперативную видимость ключевых показателей пропускной способности и выявляют возможности для оптимизации в рамках инициатив по непрерывному совершенствованию.

Анализ возврата инвестиций

Финансовый анализ внедрения автоматизированных систем хранения и поиска товаров, как правило, показывает положительную отдачу от инвестиций в течение 18–36 месяцев за счёт совокупной экономии на оплате труда, оптимизации используемого пространства и повышения точности учёта запасов. Устранение ошибок комплектации снижает затраты на обслуживание клиентов, одновременно повышая удовлетворённость клиентов и уровень их лояльности. Снижение страховых премий часто обусловлено улучшением показателей безопасности и сокращением требований о возмещении ущерба работникам, связанных с автоматизированными операциями.

Долгосрочные финансовые преимущества автоматизированной системы хранения и комплектации включают сокращение потребности в расширении производственных площадей благодаря повышению плотности хранения, снижение эксплуатационных расходов на коммунальные услуги за счёт оптимизации использования пространства, а также улучшение показателей оборачиваемости запасов, что приводит к снижению затрат на их содержание. Возможность работы системы в условиях «безлюдного производства» (lights-out) дополнительно снижает энергопотребление и одновременно расширяет рабочие часы без увеличения затрат на трудовые ресурсы. Предсказуемые графики технического обслуживания и сроки службы компонентов позволяют точно планировать бюджет на текущие операционные расходы.

Соображения по осуществлению

Требования к подготовке площадки

Успешная реализация автоматизированной системы хранения и комплектации требует тщательной подготовки площадки, включая структурные оценки для обеспечения достаточной несущей способности пола и необходимого просвета под потолком. Электрическая инфраструктура должна обеспечивать питание высокоплотных зарядных станций и систем управления, а сетевое подключение — достаточную пропускную способность для передачи данных в реальном времени. Системы контроля температуры и влажности поддерживают оптимальные условия эксплуатации электронных компонентов и хранимых товаров.

Планирование интеграции автоматизированной системы хранения и поиска включает координацию с существующими системами управления складом, корпоративными программными платформами и оборудованием для перемещения материалов, чтобы обеспечить бесперебойный переход к новым операционным процессам. Подробный анализ рабочих процессов позволяет выявить точки интеграции, в которых операторы-люди взаимодействуют с автоматизированными системами, что способствует поддержанию эффективности при одновременном сохранении операционной гибкости. Процессы управления изменениями готовят персонал к освоению новых операционных процедур и взаимодействию с новыми технологиями.

Обучение и управление изменениями

Комплексные программы обучения обеспечивают успешное внедрение технологий автоматизированных систем хранения и поиска за счёт практического опыта работы с интерфейсами управления, процедурами технического обслуживания и протоколами устранения неисправностей. Инициативы по кросс-обучению формируют операторов, обладающих несколькими навыками и способных управлять различными функциями системы, обеспечивая при этом бесперебойность эксплуатации в период смены персонала. Программы постоянного обучения поддерживают операторов в курсе обновлений программного обеспечения и усовершенствований системы.

Стратегии управления изменениями направлены на адаптацию организационной культуры к внедрению автоматизированных систем хранения и поиска: чётко доводятся преимущества таких систем, рассматриваются возникающие опасения и привлекается персонал к участию в процессах оптимизации. Регулярные сессии обратной связи позволяют выявлять эксплуатационные трудности и возможности для улучшения, а также укрепляют доверие персонала к автоматизированным системам. Мотивационные стимулы согласуют индивидуальные цели сотрудников с задачами оптимизации системы, способствуя реализации инициатив по непрерывному совершенствованию.

Часто задаваемые вопросы

Сколько времени требуется для внедрения автоматизированной системы хранения и комплектации

Сроки внедрения автоматизированной системы хранения и комплектации обычно составляют от 6 до 18 месяцев и зависят от сложности системы, размеров объекта и требований к интеграции. Процесс начинается с детального анализа объекта и проектирования системы, за которым следуют этапы производства и поставки компонентов. Монтаж и пусконаладочные работы занимают 2–4 месяца для большинства стандартных конфигураций; дополнительно требуется время для обучения персонала и оптимизации эксплуатации.

Какие требования к техническому обслуживанию предъявляются к автоматизированным системам

Требования к техническому обслуживанию автоматизированной системы хранения и комплектации включают ежедневные визуальные осмотры, еженедельное выполнение графика смазки и ежемесячную калибровку роботизированных компонентов. Программы профилактического обслуживания обычно требуют 2–4 часа в неделю на каждую роботизированную единицу, причём большинство работ выполняется в период нормальной эксплуатации. Ежегодные комплексные проверки обеспечивают соблюдение стандартов безопасности и оптимизируют параметры производительности системы.

Можно ли модернизировать существующие склады с помощью автоматизированных систем?

Большинство существующих складов могут вместить системы автоматизированного хранения и поиска грузов при условии соответствующих конструктивных изменений и модернизации инфраструктуры. При модернизации необходимо тщательно проанализировать несущую способность пола, высоту потолков и электрические системы, чтобы обеспечить совместимость с автоматизированным оборудованием. Модульные конструкции систем минимизируют нарушение текущей деятельности и позволяют реализовывать поэтапный подход к внедрению, сохраняя непрерывность бизнес-процессов.

Какие типы товаров лучше всего подходят для использования с автоматизированными системами хранения

Автоматизированная система хранения и комплектации работает оптимально с стандартизированными товарами, имеющими одинаковые габаритные размеры, массу и форматы упаковки. Мелкие и средние по размеру изделия правильной формы хорошо подходят для автоматизированных систем обработки, тогда как хрупкие или изделия неправильной формы могут потребовать специализированных приспособлений для обработки. Система обеспечивает работу с разнообразными ассортиментами товаров за счёт настраиваемых секций хранения и регулируемых параметров обработки, адаптирующихся к конкретным характеристикам продукции.

Содержание

- Основные компоненты и технологии

- Преимущества операционной эффективности

- Преимущества интеграции технологий

- Показатели эффективности и рентабельность инвестиций

- Соображения по осуществлению

-

Часто задаваемые вопросы

- Сколько времени требуется для внедрения автоматизированной системы хранения и комплектации

- Какие требования к техническому обслуживанию предъявляются к автоматизированным системам

- Можно ли модернизировать существующие склады с помощью автоматизированных систем?

- Какие типы товаров лучше всего подходят для использования с автоматизированными системами хранения