Moderne lager står overfor uten likeverdige utfordringer når det gjelder effektiv forvaltning av lagerbeholdning, samtidig som de må oppfylle økende kundekrav om raskere leveringstider. Innføringen av et automatisert lagring- og hentingsystem representerer en transformasjonsløsning som tar tak i disse operative kompleksitetene gjennom integrasjon av avansert teknologi. Disse sofistikerte systemene kombinerer robotikk, programvarebasert intelligens og presisjonsteknikk for å skape lagermiljøer som opererer med minimal menneskelig inngripen, samtidig som de maksimerer lagringskapasitet og nøyaktighet ved henting.

Utviklingen innen lagerautomatisering har nådd et vendepunkt der tradisjonelle lagringsmetoder sliter med å følge med moderne logistikkbehov. Selskaper innen alle bransjer oppdager at et automatisert lagrings- og hentingssystem gir den teknologiske grunnlaget som er nødvendig for å konkurrere på dagens raske markedsområde. Denne omfattende tilnærmingen til lagerstyring eliminerer mange faktorer knyttet til menneskelige feil, samtidig som den gir konsekvente ytelsesmål som støtter målene for bedriftsvekst.

Å forstå de grunnleggende fordelene med å implementere et automatisk lager- og hentingsystem krever en vurdering av både umiddelbare driftsfordeler og langsiktige strategiske verdisats. Disse systemene integreres sømløst med eksisterende lagersystemer (WMS) for å skape samordnede driftsplattformer som forbedrer beslutningsmulighetene samtidig som de reduserer avhengigheten av manuelt arbeid. De sofistikerte algoritmene som styrer disse systemene optimaliserer kontinuerlig lagringsplasseringer og hentingssekvenser for å opprettholde maksimal driftseffektivitet.

Kjernekomponenter og teknologier

Robotinfrastruktursystemer

Den robotiske infrastrukturen danner den mekaniske grunnlaget for alle automatiserte lagring- og hentingssystemer, og omfatter nøyaktig konstruerte komponenter som er utformet for kontinuerlig drift under krevende lagerforhold. Disse robotenhetene beveger seg langs forhåndsdefinerte baner med millimeterpresisjon og bruker avanserte sensorarrayer til å oppdage hindringer og optimalisere bevegelsesmønstre. Integreringen av kunstig intelligens-algoritmer gjør at disse robotene kan lære av driftsmønstre og tilpasse sin adferd for å maksimere gjennomstrømming samtidig som energiforbruket minimeres.

Moderne robotsystemer i et automatisk lager- og hentingsystem har modulære design som forenkler vedlikehold og utskifting av komponenter uten å forstyrre de totale driftsprosessene. Redundansen som er bygget inn i disse systemene sikrer at svikter hos enkelte enheter ikke påvirker lagerets funksjonalitet, siden gjenværende roboter automatisk omfordeler arbeidsmengden for å opprettholde tjenestenivået. Avanserte batteristyringssystemer gir lengre driftstid mellom oppladningsperioder, samtidig som de overvåker strømforbruksmønstre for å forutsi vedlikeholdsbehov.

Styresoftwarearkitektur

Arkitekturen for kontrollprogramvaren fungerer som den intelligente hjernen i et automatisk lager- og utlånssystem, og koordinerer komplekse interaksjoner mellom flere robotenheter samtidig som den sikrer sanntidsvisning av lagerbeholdningen. Denne sofistikerte programvareplattformen behandler tusenvis av samtidige forespørsler, mens den optimaliserer rutealgoritmer for å minimere utlånstider og maksimere systemets gjennomstrømning. Maskinlæringsfunksjonalitet gir systemet mulighet til å tilpasse seg endringer i lagermønstre og svingninger i sesongbetoningen.

Integreringsmuligheter i kontrollprogramvaren gir sømløs tilkobling til enterprise resource planning-systemer, lagerstyringsplattformer og kundeforvaltningssystemer. Denne omfattende dataintegreringen skaper et enhetlig driftsmiljø der lagerbevegelser utløser automatiske oppdateringer i alle tilkoblede systemer. Programvarens prediktive analysemuligheter analyserer historiske datamønstre for å prognostisere fremtidige lagringsbehov og optimalisere strategier for plassallokering.

Fordeler ved driftseffektivitet

Optimalisering av plassutnyttelse

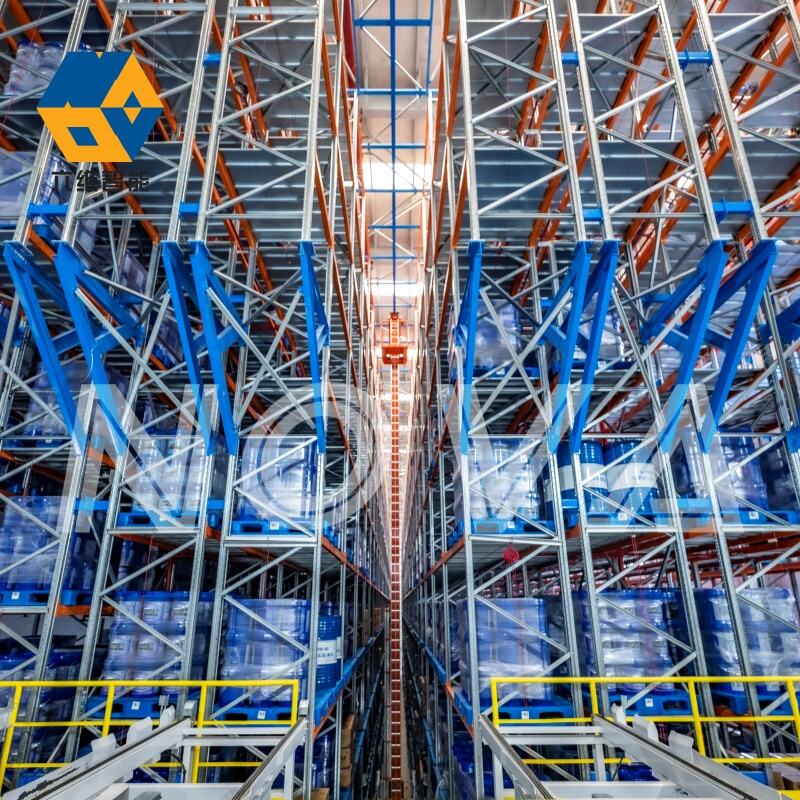

Et automatisk lagersystem og hentningssystem maksimerer utnyttelsen av lagerplass gjennom vertikale lagringskonfigurasjoner som strekker seg langt forbi tradisjonelle manuelle rekkevidder. Disse systemene utnytter effektivt takhøyder som forblir utilgjengelige for konvensjonelle gaffeltruck-drift, og øker ofte lagertettheten med 200–400 % sammenlignet med tradisjonelle lageroppsett. Nøyaktige posisjoneringsmuligheter tillater minimale gangbredde samtidig som full tilgang til alle lagringsposisjoner opprettholdes.

Dynamiske algoritmer for plassallokering analyserer kontinuerlig varebeholdsningens omslutningsrate for å plassere hyppig brukte varer på optimale posisjoner innenfor det automatiserte lagersystemet og hentningssystemet. Denne intelligente plasseringen reduserer gjennomsnittlig hentetid samtidig som systemets arbeidsbelastning balanseres over alle tilgjengelige lagringssoner. Systemet justerer automatisk lagringsoppdrag basert på sesongmønstre, kampanjeaktiviteter og endringer i kundenes etterspørselsprofil.

Arbeidskostnadsreduksjon

Implementering av et automatisk lager- og utlåningssystem reduserer betydelig behovet for arbeidskraft ved å eliminere manuelle plukkaktiviteter og minimere menneskelig inngripen i rutinemessige lageroperasjoner. Arbeidstakere kan fokusere på aktiviteter med høyere verdi, som kvalitetskontroll, kundeservice og strategisk planlegging, mens roboter håndterer gjentagende lager- og utlåningsoppgaver. Denne optimaliseringen av arbeidsstyrken fører vanligvis til en reduksjon i lønnskostnadene på 60–80 % sammenlignet med tradisjonelle lageroperasjoner.

Reduksjonen i fysisk arbeidsinnsats skaper sikrere arbeidsmiljøer ved å fjerne arbeidstakere fra potensielt farlige situasjoner som involverer tung løfting, forhøyde plattformer og bevegelig maskineri. En automatisert lagrings- og hentingssystem virker konsekvent uten tretthet, pauser eller skiftbytter, og gir kontinuerlig driftsevne som støtter utvidede virkestider og perioder med høy etterspørsel. De forutsigbare driftsmønstrene gjør det mulig å planlegge arbeidskraften og tildele ressurser nøyaktig på tvers av ulike virksomhetsfunksjoner.

Fordeler med teknologisammenstilling

Tidligere lageradministrering

Echtidoversikt over lagerbeholdningen er en av de viktigste fordelene ved implementering av et automatisert lagring- og hentingssystem, og gir umiddelbar tilgang til nøyaktige lagermengder og plasseringsdata i alle lagringssoner. Denne omfattende sporingsevnen eliminerer lageravvik som ofte oppstår ved manuell telling, samtidig som den gir detaljerte revisjonsprotokoller for å oppfylle krav til etterlevelse. Systemet oppdaterer automatisk lagerregistreringene når varer beveger seg gjennom lagrings- og hentingsløkker.

Avanserte sporingsteknologier i det automatiserte lager- og hentingssystemet bruker strekkodelesning, RFID-teknologi og datamaskinvisionssystemer for å bekrefte varens identitet og tilstand gjennom hele lagringsprosessen. Disse flere verifikasjonspunktene sikrer nøyaktighet i lagerbeholdningen samtidig som potensielle kvalitetsproblemer oppdages før varene når kundene. Integreringen av sporede sporingsevner muliggjør sporing på parti-nivå for industrier som krever detaljerte produktgenealogiregister.

Skalerbarhet og fleksibilitet

Moderne design av automatiserte lager- og hentingssystemer innebär modulære arkitekturer som støtter trinnvis utvidelse uten å forstyrre eksisterende drift. Bedrifter kan legge til ekstra lagringsmoduler, robotenheter eller kontrollsoner etter hvert som forretningskravene endres, noe som beskytter den opprinnelige investeringen samtidig som vekst muliggjøres. Denne skalerbarheten sikrer at investeringer i lagerautomatisering forblir lønnsomme gjennom endrende forretningsforløp og markedsforhold.

Fleksibiliteten som er innebygd i konfigurasjoner for automatiserte lager- og utlånssystemer gjør det mulig å tilpasse seg ulike produkttyper, emballasjonsformater og håndteringskrav innenfor enkeltinstallasjoner. Konfigurerbare lagrom kan ta imot alt fra små elektroniske komponenter til store bilkomponenter, samtidig som konsistente driftsparametere opprettholdes. Driftsregler som defineres i programvare gjør det mulig med rask omkonfigurering for å støtte sesongprodukter, kampanjeartikler eller nye produktlanseringer uten fysiske endringer i infrastrukturen.

Ytelsesmål og avkastning på investering (ROI)

Gjennomstrømningskapasitet

Gjennomstrømningsytelse representerer en kritisk måling av effektiviteten til automatiserte lager- og hentningssystemer, der moderne installasjoner vanligvis oppnår 200–500 uttrekk per time per robotenhet, avhengig av konfigurasjon og produktkarakteristika. Disse ytelsesnivåene overgår langt manuell uttrekking, samtidig som de opprettholder konsekvente nøyaktighetsrater på over 99,9 % over lengre driftsperioder. Systemets evne til å operere kontinuerlig uten ytelsesnedgang sikrer forutsigbar gjennomstrømning under perioder med høy etterspørsel.

Avanserte køalgoritmer i det automatiserte lager- og hentingsystemet optimaliserer plukksekvensene for å minimere tilbakelagte avstander, samtidig som arbeidsmengdene balanseres mellom flere robotenheter. Denne intelligente koordineringen forhindrer flaskehalse, mens det samtidig sikres at presserende ordre behandles med prioritet uten å påvirke den totale systemeffektiviteten negativt. Evnen til å overvåke ytelsen gir sanntidsinnsikt i gjennomstrømningsmetrikker og identifiserer muligheter for optimalisering som støtter initiativer for kontinuerlig forbedring.

Analyse av inntektsføring

Finansiell analyse av implementeringer av automatiserte lagrings- og hentingssystemer viser vanligvis en positiv avkastning på investeringen innen 18–36 måneder gjennom kombinerte besparelser på arbeidskraft, optimalisering av lagerplass og forbedring av lagerstyringsnøyaktighet. Eliminering av utvelgingsfeil reduserer kundeservicekostnadene samtidig som kundetilfredsheten og kundebindingsgraden forbedres. Reduserte forsikringspremier oppstår ofte som følge av bedre sikkerhetsstatistikk og færre arbeidstakerkompensasjonskrav knyttet til automatiserte driftsprosesser.

Langsiktige økonomiske fordeler med et automatisk lager- og hentingsystem inkluderer reduserte krav til utvidelse av anlegget som følge av økt lagertetthet, lavere driftskostnader for energi gjennom optimal utnyttelse av plass, og forbedrede lageromløpsrater som reduserer bærekostnadene. Systemets evne til å operere i mørke miljøer («lights-out») reduserer ytterligere energiforbruket samtidig som driftstiden utvides uten ekstra lønnskostnader. Forutsigbare vedlikeholdsplaner og komponenters levetid gjør det mulig å budgettere nøyaktig for pågående driftskostnader.

Utføringsoverveiningar

Krav til stedforberedelse

En vellykket implementering av et automatisk lager- og hentingssystem krever nøye forberedelse av stedet, inkludert strukturelle vurderinger for å sikre tilstrekkelig gulvlastkapasitet og takhøydeklaringer. Den elektriske infrastrukturen må støtte ladeanlegg med høy tetthet samt kontrollsystemer, mens nettverkskoblingen må gi tilstrekkelig båndbredde for overføring av data i sanntid. Temperatur- og fuktighetskontrollsystemer sikrer optimale driftsforhold for elektroniske komponenter og lagrede produkter.

Planlegging av integrasjon for et automatisk lager- og utlånssystem innebär å samordne systemet med eksisterende lagersystemer, bedriftsprogramvareplattformer og materiellbehandlingsutstyr for å sikre sømløse operative overganger. En detaljert analyse av arbeidsflyten identifiserer integrasjonspunkter der menneskelige operatører samhandler med automatiserte systemer for å opprettholde effektivitet samtidig som operativ fleksibilitet bevares. Endringsstyringsprosesser forbereder personalet på nye operative prosedyrer og interaksjoner med teknologien.

Opplæring og endringsledelse

Komplette opplæringsprogrammer sikrer vellykket innføring av teknologier for automatiserte lager- og hentesystemer ved å gi praktisk erfaring med kontrollgrensesnitt, vedlikeholdsprosedyrer og feilsøkingsprotokoller. Kryssopplæringsinitiativer utvikler flerdyktige operatører som kan håndtere ulike systemfunksjoner samtidig som driftskontinuiteten opprettholdes under personellomstillinger. Vedvarende opplæringsprogrammer holder operatørene oppdatert om programvareoppdateringer og systemforbedringer.

Endringsledelsesstrategier tar hensyn til organisatoriske kulturskifter som følger implementeringen av automatiserte lager- og hentesystemer ved å kommunisere klart om fordeler, håndtere bekymringer og involvere ansatte i optimaliseringsprosesser. Regelmessige tilbakemeldingssesjoner identifiserer operative utfordringer og muligheter for forbedring, samtidig som tillit til automatiserte systemer styrkes. Ytelsesbaserte insentiver knytter individuelle mål til systemoptimaliseringsmål for å fremme initiativer for kontinuerlig forbedring.

Ofte stilte spørsmål

Hvor lang tid tar det å implementere et automatisk lager- og hentingssystem

Implementeringstidslinjer for et automatisk lager- og hentingssystem varierer vanligvis mellom 6 og 18 måneder, avhengig av systemets kompleksitet, anleggets størrelse og integreringskrav. Prosessen starter med en detaljert analyse av stedet og systemdesign, etterfulgt av fasene for produksjon og levering av komponenter. Installasjon og igangsattning tar vanligvis 2–4 måneder for de flesta standardkonfigurasjonene, mens ekstra tid kreves for personelltrening og operativ optimalisering.

Hvilke vedlikeholdsbehov er knyttet til automatiserte systemer

Vedlikeholdsbehov for et automatisk lager- og hentingssystem inkluderer daglige visuelle inspeksjoner, ukentlige smøreskjemaer og månedlige kalibreringsprosedyrer for robotkomponenter. Forebyggende vedlikeholdsprogrammer krever vanligvis 2–4 timer per uke per robotenhet, og de fleste oppgavene utføres under normale driftsperioder. Årlige omfattende inspeksjoner sikrer vedvarende etterlevelse av sikkerhetsstandarder og optimaliserer systemets ytelsesparametere.

Kan eksisterende lageranlegg utstyres med automatiserte systemer?

De fleste eksisterende lagerhallene kan tilpasse seg installasjon av automatiserte lagring- og hentingssystemer med passende strukturelle modifikasjoner og oppgradering av infrastrukturen. Ved ettermonteringsprosjekter kreves en grundig analyse av gulvets belastningskapasitet, takhøyden og elektriske systemer for å sikre kompatibilitet med automatiserte utstyr. Modulære systemdesigner minimerer forstyrrelser i pågående drift samtidig som de muliggjør trinnvis implementering for å sikre bedriftens kontinuitet.

Hvilke typer produkter fungerer best med automatiserte lagringssystemer

Et automatisk lager- og hentingssystem fungerer optimalt med standardiserte produkter som har konsekvente dimensjoner, vekter og emballasjeformater. Små til mellomstore varer med regelmessige former egner seg godt for automatiserte håndteringssystemer, mens skjøre eller uregelmessig formede produkter kan kreve spesialiserte håndteringsutstyr. Systemet kan håndtere mangfoldige produktporteføljer gjennom konfigurerbare lagringsfag og justerbare håndteringsparametere som tilpasses spesifikke produktegenskaper.