Les entrepôts modernes font face à des défis sans précédent en matière de gestion efficace des stocks, tout en répondant à une demande croissante des clients en livraisons plus rapides. La mise en œuvre d’un système automatisé de stockage et de récupération constitue une solution transformatrice qui répond à ces complexités opérationnelles grâce à une intégration avancée de technologies. Ces systèmes sophistiqués combinent la robotique, l’intelligence logicielle et l’ingénierie de précision afin de créer des environnements d’entrepôt fonctionnant avec une intervention humaine minimale, tout en maximisant la capacité de stockage et la précision des opérations de récupération.

L'évolution de l'automatisation des entrepôts a atteint un carrefour critique où les méthodes de stockage traditionnelles peinent à suivre le rythme des exigences logistiques modernes. Des entreprises de tous secteurs découvrent qu’un système automatisé de stockage et de récupération fournit la base technologique indispensable pour rester compétitives sur le marché actuel, marqué par son rythme soutenu. Cette approche globale de la gestion des entrepôts élimine bon nombre des facteurs d’erreurs humaines tout en assurant des indicateurs de performance constants, qui soutiennent les objectifs de croissance de l’entreprise.

Comprendre les avantages fondamentaux de la mise en œuvre d’un système automatisé de stockage et de récupération implique d’examiner à la fois les bénéfices opérationnels immédiats et les valeurs stratégiques à long terme. Ces systèmes s’intègrent parfaitement aux logiciels existants de gestion d’entrepôt afin de créer des plateformes opérationnelles unifiées qui renforcent les capacités décisionnelles tout en réduisant la dépendance à l’égard de la main-d’œuvre. Les algorithmes sophistiqués qui régissent ces systèmes optimisent en continu les emplacements de stockage et les séquences de récupération afin de maintenir une efficacité opérationnelle maximale.

Composants principaux et technologies

Systèmes d’infrastructure robotique

L'infrastructure robotique constitue la fondation mécanique de tout système automatisé de stockage et de récupération, intégrant des composants conçus avec une précision extrême pour fonctionner en continu dans les conditions exigeantes des entrepôts. Ces unités robotiques suivent des itinéraires prédéfinis avec une précision au millimètre, grâce à des systèmes avancés de capteurs permettant de détecter les obstacles et d’optimiser leurs trajectoires. L’intégration d’algorithmes d’intelligence artificielle permet à ces robots d’apprendre à partir des schémas opérationnels et d’ajuster leur comportement afin de maximiser le débit tout en minimisant la consommation d’énergie.

Les systèmes robotiques modernes intégrés dans un système automatisé de stockage et de récupération présentent des conceptions modulaires qui facilitent la maintenance et le remplacement des composants sans perturber l’ensemble des opérations. La redondance intégrée à ces systèmes garantit qu’une défaillance d’une unité individuelle n’affecte pas le fonctionnement de l’entrepôt, car les robots restants redistribuent automatiquement les charges de travail afin de maintenir les niveaux de service. Des systèmes avancés de gestion des batteries assurent des périodes d’exploitation prolongées entre deux cycles de recharge tout en surveillant les profils de consommation d’énergie pour anticiper les besoins de maintenance.

Architecture du logiciel de commande

L'architecture du logiciel de contrôle constitue le cerveau intelligent d'un système automatisé de stockage et de récupération, coordonnant les interactions complexes entre plusieurs unités robotiques tout en assurant une visibilité en temps réel des stocks. Cette plateforme logicielle sophistiquée traite des milliers de demandes simultanées tout en optimisant les algorithmes d'acheminement afin de réduire au minimum les délais de récupération et de maximiser le débit du système. Des fonctionnalités d'apprentissage automatique permettent au système de s'adapter aux évolutions des schémas d'inventaire et aux fluctuations de la demande liées aux saisons.

Les fonctionnalités d’intégration intégrées au logiciel de contrôle permettent une connectivité transparente avec les systèmes de planification des ressources d’entreprise, les plateformes de gestion d’entrepôt et les bases de données de gestion de la relation client. Cette intégration complète des données crée un environnement opérationnel unifié dans lequel les mouvements de stock déclenchent automatiquement des mises à jour dans tous les systèmes connectés. Les capacités d’analyse prédictive du logiciel analysent les tendances issues des données historiques afin de prévoir les besoins futurs en matière de stockage et d’optimiser les stratégies d’allocation de l’espace.

Avantages en termes d'efficacité opérationnelle

Optimisation de l'utilisation de l'espace

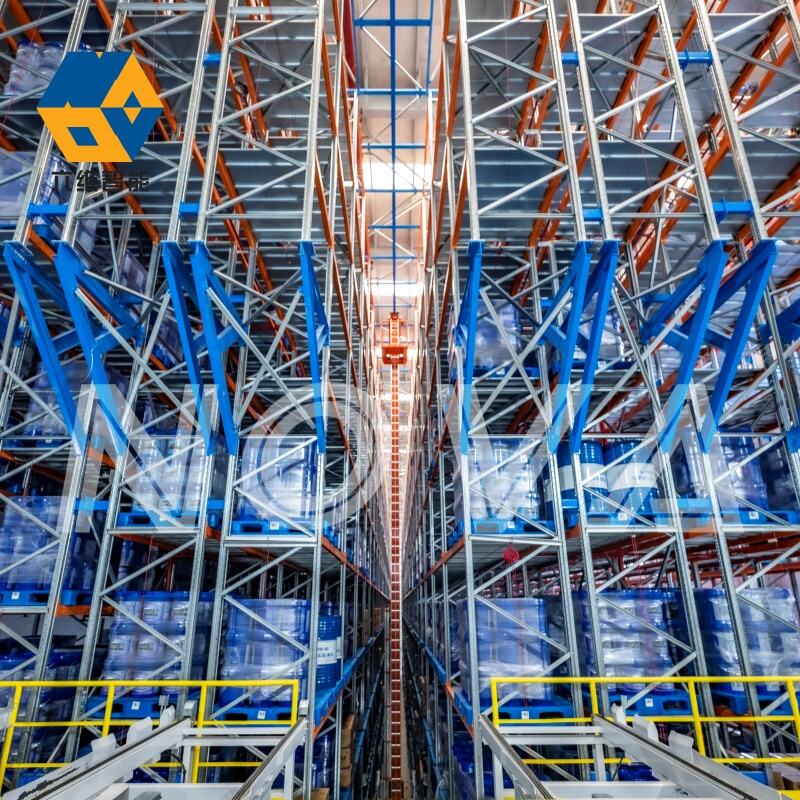

Un système automatisé de stockage et de récupération optimise l’utilisation de l’espace d’entreposage grâce à des configurations de stockage vertical qui dépassent largement les capacités d’accès manuel traditionnelles. Ces systèmes exploitent efficacement les hauteurs sous plafond inaccessibles aux opérations conventionnelles de chariots élévateurs, augmentant souvent la densité de stockage de 200 à 400 % par rapport aux aménagements d’entrepôt traditionnels. Leur capacité de positionnement précis permet de réduire au minimum la largeur des allées tout en assurant un accès complet à tous les emplacements de stockage.

Des algorithmes dynamiques d’allocation de l’espace analysent en continu les taux de rotation des stocks afin de placer les articles les plus fréquemment demandés dans les emplacements optimaux du système automatisé de stockage et de récupération. Ce positionnement intelligent réduit les temps moyens de récupération tout en équilibrant la charge de travail du système entre toutes les zones de stockage disponibles. Le système ajuste automatiquement les affectations de stockage en fonction des cycles saisonniers, des opérations promotionnelles et de l’évolution des profils de demande client.

Réduction des coûts de main-d'œuvre

La mise en œuvre d’un système automatisé de stockage et de récupération réduit considérablement les besoins en main-d’œuvre en éliminant les activités de préparation manuelle des commandes et en minimisant l’intervention humaine dans les opérations de stockage courantes. Les travailleurs peuvent ainsi se concentrer sur des activités à plus forte valeur ajoutée, telles que le contrôle qualité, le service client et la planification stratégique, tandis que les robots prennent en charge les tâches répétitives de stockage et de récupération. Cette optimisation des ressources humaines permet généralement une réduction de 60 à 80 % des coûts liés à la main-d’œuvre dans les entrepôts traditionnels.

La réduction des exigences physiques liées au travail crée des environnements de travail plus sûrs, en éloignant les employés des situations potentiellement dangereuses impliquant le levage de charges lourdes, les plates-formes surélevées et les machines en mouvement. Un système de stockage et de récupération automatisé fonctionne de manière constante sans fatigue, ni pauses, ni changements de poste, offrant une capacité opérationnelle continue qui soutient des horaires d'ouverture étendus et les périodes de forte demande. Les schémas opérationnels prévisibles permettent une planification précise des effectifs et une allocation optimale des ressources au sein des différentes fonctions de l'entreprise.

Avantages de l'intégration technologique

Gestion en temps réel de l'inventaire

La visibilité en temps réel des stocks constitue l’un des avantages les plus significatifs de la mise en œuvre d’un système automatisé de stockage et de récupération, offrant un accès immédiat à des niveaux de stock précis ainsi qu’aux données de localisation dans toutes les zones de stockage. Cette capacité de suivi exhaustive élimine les écarts d’inventaire couramment associés aux procédures de comptage manuel, tout en fournissant des pistes d’audit détaillées afin de répondre aux exigences réglementaires. Le système met à jour automatiquement les registres d’inventaire à mesure que les articles circulent dans les cycles de stockage et de récupération.

Les technologies de suivi avancées intégrées au système automatisé de stockage et de récupération utilisent la lecture de codes-barres, la technologie RFID et des systèmes de vision par ordinateur pour vérifier l’identité et l’état des articles tout au long du processus de stockage. Ces multiples points de vérification garantissent la précision des stocks tout en détectant d’éventuels problèmes de qualité avant que les articles n’atteignent les clients. L’intégration de capacités de suivi sérialisé permet une traçabilité au niveau des lots pour les secteurs industriels exigeant des registres détaillés de la généalogie des produits.

Évolutivité et Flexibilité

Les conceptions modernes de systèmes automatisés de stockage et de récupération intègrent des architectures modulaires qui permettent une expansion progressive sans perturber les opérations existantes. Les entreprises peuvent ajouter des modules de stockage supplémentaires, des unités robotiques ou des zones de contrôle à mesure que leurs besoins évoluent, préservant ainsi leur investissement initial tout en s’adaptant à la croissance. Cette évolutivité garantit que les investissements dans l’automatisation des entrepôts restent viables face aux cycles économiques changeants et aux conditions du marché.

La flexibilité inhérente aux configurations des systèmes automatisés de stockage et de récupération permet une adaptation à divers types de produits, formats d’emballage et exigences de manutention au sein d’une seule installation. Des compartiments de stockage configurables accueillent aussi bien de petits composants électroniques que de grandes pièces automobiles, tout en préservant des paramètres opérationnels constants. Des règles opérationnelles définies par logiciel permettent une reconfiguration rapide afin de soutenir les produits saisonniers, les articles promotionnels ou les lancements de nouveaux produits, sans nécessiter de modifications de l’infrastructure physique.

Indicateurs de performance et retour sur investissement

Capacités de débit

Les performances de débit représentent une mesure critique de l'efficacité des systèmes automatisés de stockage et de récupération, les installations modernes atteignant généralement 200 à 500 prélèvements par heure par unité robotique, selon la configuration et les caractéristiques des produits. Ces niveaux de performance dépassent largement les capacités de prélèvement manuel, tout en maintenant des taux de précision constants supérieurs à 99,9 % sur de longues périodes d’exploitation. La capacité du système à fonctionner en continu sans dégradation de ses performances garantit un débit prévisible pendant les périodes de forte demande.

Des algorithmes de file d'attente avancés intégrés au système automatisé de stockage et de récupération optimisent les séquences de prélèvement afin de réduire au minimum les distances parcourues, tout en équilibrant la charge de travail entre plusieurs unités robotiques. Cette coordination intelligente évite les goulots d'étranglement tout en garantissant que les commandes urgentes bénéficient d'un traitement prioritaire, sans compromettre l'efficacité globale du système. Les fonctionnalités de surveillance des performances offrent une visibilité en temps réel sur les indicateurs de débit et permettent d'identifier des opportunités d'optimisation pour des initiatives d'amélioration continue.

Analyse du retour sur investissement

L'analyse financière des mises en œuvre de systèmes automatisés de stockage et de récupération démontre généralement un retour sur investissement positif dans un délai de 18 à 36 mois, grâce aux économies de main-d’œuvre, à l’optimisation de l’espace et à l’amélioration de la précision des stocks. L’élimination des erreurs de préparation de commandes réduit les coûts liés au service client tout en améliorant la satisfaction et le taux de fidélisation des clients. Des primes d’assurance réduites résultent souvent d’un meilleur bilan en matière de sécurité et d’un nombre moindre de demandes d’indemnisation des travailleurs associées aux opérations automatisées.

Les avantages financiers à long terme d’un système automatisé de stockage et de récupération comprennent une réduction des besoins en extension des installations grâce à une densité de stockage accrue, une diminution des coûts énergétiques grâce à une utilisation optimisée de l’espace, ainsi qu’un taux de rotation des stocks amélioré qui réduit les coûts de détention. La capacité du système à fonctionner dans des environnements « sans lumière » permet en outre de réduire la consommation d’énergie tout en prolongeant les heures d’exploitation sans frais supplémentaires liés à la main-d’œuvre. Des plannings d’entretien prévisibles et des durées de vie connues des composants permettent d’établir un budget précis des dépenses opérationnelles continues.

CONSIDÉRATIONS POUR LA MISE EN ŒUVRE

Exigences de préparation du site

La mise en œuvre réussie d’un système automatisé de stockage et de récupération nécessite une préparation minutieuse du site, y compris des évaluations structurelles afin de garantir une capacité de charge adéquate du plancher et des hauteurs libres sous plafond suffisantes. L’infrastructure électrique doit pouvoir alimenter des stations de recharge à forte densité ainsi que les systèmes de commande, tandis que la connectivité réseau doit offrir une bande passante suffisante pour la transmission en temps réel des données. Les systèmes de régulation de la température et de l’humidité maintiennent des conditions de fonctionnement optimales pour les composants électroniques et les produits stockés.

La planification de l'intégration d'un système automatisé de stockage et de récupération implique la coordination avec les systèmes existants de gestion d'entrepôt, les plateformes logicielles d'entreprise et les équipements de manutention des matériaux afin d'assurer des transitions opérationnelles transparentes. Une analyse détaillée des flux de travail identifie les points d'intégration où les opérateurs humains interagissent avec les systèmes automatisés pour maintenir l'efficacité tout en préservant la flexibilité opérationnelle. Les processus de gestion du changement préparent le personnel aux nouvelles procédures opérationnelles et aux interactions avec les technologies.

Formation et gestion du changement

Des programmes de formation complets garantissent une adoption réussie des technologies de systèmes automatisés de stockage et de récupération en offrant une expérience pratique des interfaces de commande, des procédures de maintenance et des protocoles de dépannage. Les initiatives de formation croisée permettent de former des opérateurs polyvalents capables de gérer diverses fonctions du système tout en assurant la continuité opérationnelle lors des transitions de personnel. Les programmes de formation continue maintiennent les opérateurs à jour concernant les mises à jour logicielles et les améliorations du système.

Les stratégies de gestion du changement prennent en compte les évolutions culturelles organisationnelles liées à la mise en œuvre des systèmes automatisés de stockage et de récupération, en communiquant clairement sur les avantages, en répondant aux préoccupations et en impliquant le personnel dans les processus d’optimisation. Des séances de retour d’information régulières permettent d’identifier les défis opérationnels et les possibilités d’amélioration, tout en renforçant la confiance dans les systèmes automatisés. Les incitations liées à la performance alignent les objectifs individuels sur ceux d’optimisation du système afin de favoriser des initiatives d’amélioration continue.

FAQ

Combien de temps faut-il pour mettre en œuvre un système automatisé de stockage et de récupération ?

Les délais de mise en œuvre d’un système automatisé de stockage et de récupération varient généralement entre 6 et 18 mois, selon la complexité du système, la taille des locaux et les exigences d’intégration. Le processus commence par une analyse détaillée du site et la conception du système, puis suit les phases de fabrication et de livraison des composants. Les activités d’installation et de mise en service nécessitent 2 à 4 mois pour la plupart des configurations standard, le temps supplémentaire étant consacré à la formation du personnel et à l’optimisation des opérations.

Quelles sont les exigences en matière de maintenance pour les systèmes automatisés ?

Les exigences en matière de maintenance d’un système automatisé de stockage et de récupération comprennent des inspections visuelles quotidiennes, des calendriers de lubrification hebdomadaires et des procédures de calibrage mensuelles pour les composants robotiques. Les programmes de maintenance préventive nécessitent généralement de 2 à 4 heures par semaine et par unité robotique, la plupart des tâches étant effectuées pendant les périodes normales de fonctionnement. Des inspections complètes annuelles garantissent le respect continu des normes de sécurité et optimisent les paramètres de performance du système.

Est-il possible d’équiper des entrepôts existants de systèmes automatisés ?

La plupart des entrepôts existants peuvent accueillir l’installation de systèmes automatisés de stockage et de récupération, moyennant des modifications structurelles appropriées et des mises à niveau des infrastructures. Les projets de rétrofit exigent une analyse rigoureuse de la capacité portante du sol, de la hauteur sous plafond et des installations électriques afin de garantir la compatibilité avec les équipements automatisés. Les conceptions modulaires des systèmes limitent les perturbations des activités en cours tout en permettant une mise en œuvre progressive qui assure la continuité des activités.

Quels types de produits conviennent le mieux aux systèmes automatisés de stockage ?

Un système automatisé de stockage et de récupération fonctionne de manière optimale avec des produits standardisés présentant des dimensions, des poids et des formats d'emballage cohérents. Les articles de petite à moyenne taille ayant une forme régulière s'adaptent bien aux systèmes de manutention automatisés, tandis que les produits fragiles ou aux formes irrégulières peuvent nécessiter des équipements de manutention spécialisés. Le système accueille des portefeuilles de produits variés grâce à des compartiments de stockage configurables et à des paramètres de manutention ajustables, adaptés aux caractéristiques spécifiques de chaque produit.

Table des Matières

- Composants principaux et technologies

- Avantages en termes d'efficacité opérationnelle

- Avantages de l'intégration technologique

- Indicateurs de performance et retour sur investissement

- CONSIDÉRATIONS POUR LA MISE EN ŒUVRE

-

FAQ

- Combien de temps faut-il pour mettre en œuvre un système automatisé de stockage et de récupération ?

- Quelles sont les exigences en matière de maintenance pour les systèmes automatisés ?

- Est-il possible d’équiper des entrepôts existants de systèmes automatisés ?

- Quels types de produits conviennent le mieux aux systèmes automatisés de stockage ?