Moderne lagerfaciliteter står over for usædvanlige udfordringer ved at håndtere lagerbeholdningen effektivt samtidig med, at de opfylder stigende kundedemand efter hurtigere leveringstider. Implementeringen af et automatiseret lagring- og hentningssystem udgør en omfattende løsning, der tager sigte på disse operative kompleksiteter gennem integration af avanceret teknologi. Disse sofistikerede systemer kombinerer robotteknik, softwarebaseret intelligens og præcisionsingeniørarbejde for at skabe lagermiljøer, der fungerer med minimal menneskelig indgriben, mens de maksimerer lagringskapaciteten og nøjagtigheden ved hentning.

Udviklingen inden for lagerautomatisering har nået et kritisk vendepunkt, hvor traditionelle opbevaringsmetoder har svært ved at holde trit med de moderne logistikkrav. Virksomheder inden for alle brancher opdager, at et automatiseret opbevarings- og hentningssystem udgør den teknologiske grundlag, der er nødvendig for at konkurrere på i dagens hurtigt skiftende marked. Denne omfattende tilgang til lagerstyring eliminerer mange faktorer, der kan føre til menneskelige fejl, samtidig med at den leverer konsekvente ydelsesmål, der understøtter virksomhedens vækstmål.

At forstå de grundlæggende fordele ved at implementere et automatiseret lager- og hentningssystem kræver en analyse af både umiddelbare driftsfordele og langsigtede strategiske værdipositioner. Disse systemer integreres nahtløst med eksisterende lagerstyringssoftware for at skabe samlede driftsplatforme, der forbedrer beslutningsprocesserne, mens de reducerer afhængigheden af manuelt arbejdskraft. De avancerede algoritmer, der styrer disse systemer, optimerer kontinuerligt lagringspladserne og hentningssekvenserne for at opretholde maksimal driftseffektivitet.

Kernekomponenter og teknologier

Robotinfrastruktursystemer

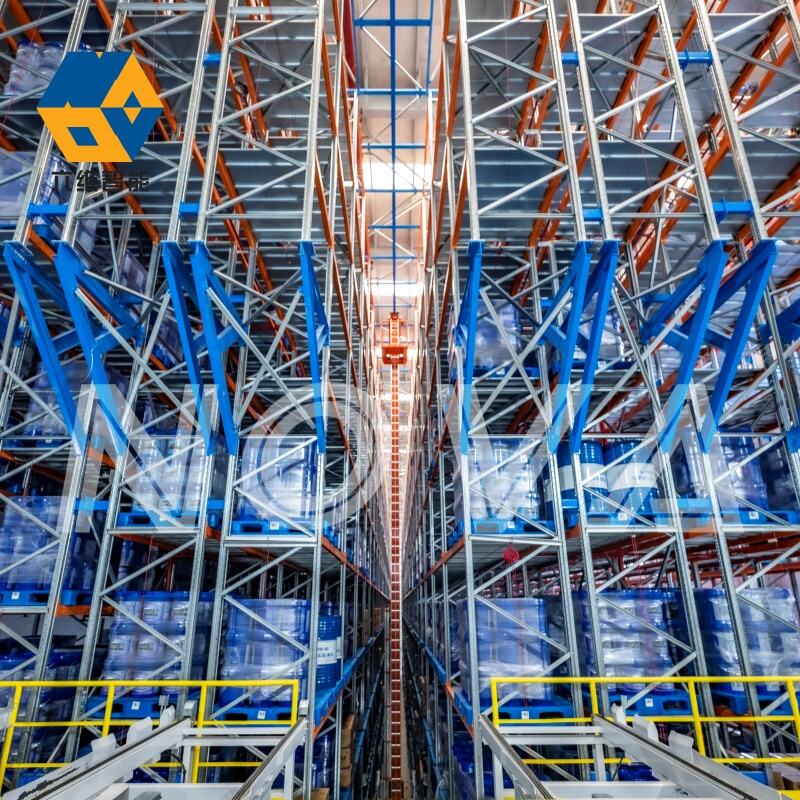

Den robotiske infrastruktur udgør den mekaniske grundlag for ethvert automatiseret lager- og hentningssystem og omfatter præcisionskonstruerede komponenter, der er designet til kontinuerlig drift under krævende lagerforhold. Disse robotenheder bevæger sig langs foruddefinerede ruter med millimeterpræcision og bruger avancerede sensorarrays til at registrere forhindringer og optimere bevægelsesmønstre. Integrationen af algoritmer baseret på kunstig intelligens gør det muligt for disse robotter at lære af driftsmønstre og tilpasse deres adfærd for at maksimere kapaciteten samtidig med, at energiforbruget minimeres.

Moderne robot-systemer inden for et automatiseret lager- og hentningssystem har modulære design, der gør det nemt at vedligeholde og udskifte komponenter uden at afbryde de samlede driftsforløb. Redundansen, der er indbygget i disse systemer, sikrer, at fejl på enkelte enheder ikke kompromitterer lagerets funktionalitet, da de resterende robotter automatisk omfordeler arbejdsbyrden for at opretholde servicegraden. Avancerede batteristyringssystemer giver forlængede driftsperioder mellem opladningscyklusser og overvåger samtidig strømforbrugsmønstre for at forudsige vedligeholdelsesbehov.

Styresoftwarearkitektur

Softwarearkitekturen til styring fungerer som den intelligente hjerne i et automatisk lager- og udtagssystem og koordinerer komplekse interaktioner mellem flere robotenheder, samtidig med at den sikrer realtidsoversigt over lagerbeholdningen. Den avancerede softwareplatform behandler tusindvis af samtidige anmodninger, mens den optimerer ruteringsalgoritmerne for at minimere udtagstider og maksimere systemets igennemløb. Maskinlæringsfunktioner gør det muligt for systemet at tilpasse sig ændringer i lagermønstre og svingende sæsonbestillinger.

Integrationsmulighederne i styresoftwaren giver problemfri tilslutning til enterprise resource planning-systemer, lagerstyringsplatforme og kundekontaktdatabaser. Den omfattende dataintegration skaber en forenet driftsmiljø, hvor lagerbevægelser udløser automatisk opdatering på tværs af alle tilsluttede systemer. Softwarens prædiktive analytik-funktioner analyserer historiske datamønstre for at forudsige fremtidige lagerkrav og optimere strategierne for pladsallokering.

Forretningsmæssige Effektivitetsfordeler

Optimering af pladsudnyttelse

Et automatisk lager- og udtagssystem maksimerer udnyttelsen af lagerplads ved hjælp af vertikale lagervisningskonfigurationer, der rækker langt ud over de traditionelle manuelle rækkeevner. Disse systemer udnytter effektivt loftshøjder, som forbliver utilgængelige for konventionelle gaffeltruckdrift, og øger ofte lagertætheden med 200–400 % sammenlignet med traditionelle lageropsætninger. Præcisionspositioneringsevnen gør det muligt at minimere gangbredden, samtidig med at fuld adgang til alle lagringspositioner opretholdes.

Dynamiske algoritmer til pladsallokering analyserer løbende lageromslagsraterne for at placere ofte anvendte varer på optimale positioner inden for det automatiske lager- og udtagssystem. Denne intelligente placering reducerer gennemsnitlige udtagstider, mens systemets arbejdsbyrde balanceres på tværs af alle tilgængelige lagringszoner. Systemet justerer automatisk lagertilordningerne på baggrund af sæsonmæssige mønstre, promotionsaktiviteter og ændringer i kundedemandens profil.

Reduktion af arbejdsomkostninger

Implementering af et automatisk lager- og hentningssystem reducerer betydeligt arbejdskraftbehovet ved at eliminere manuelle udtagelsesaktiviteter og minimere menneskelig indgriben i rutinemæssige lageroperationer. Medarbejdere kan fokusere på værditilførende aktiviteter såsom kvalitetskontrol, kundeservice og strategisk planlægning, mens robotter håndterer gentagende lager- og hentningsopgaver. Denne optimering af arbejdsstyrken resulterer typisk i en reduktion på 60–80 % af arbejdskraftomkostningerne forbundet med traditionelle lagerdriftsaktiviteter.

Reduktionen af fysiske arbejdskraftkrav skaber sikrere arbejdsmiljøer ved at fjerne medarbejdere fra potentielt farlige situationer, der involverer tung løftning, forhøjede platforme og bevægelig maskineri. En automatiseret lager- og hentningssystem fungerer konsekvent uden træthed, pauser eller skift, hvilket giver en kontinuerlig driftsevne, der understøtter udvidede åbningstider og perioder med høj efterspørgsel. De forudsigelige driftsmønstre gør det muligt at planlægge arbejdskraften og tildele ressourcer præcist på tværs af forskellige forretningsfunktioner.

Fordeler ved teknologiforbindelse

Realtidsoplagstyring

Realtime-oversigt over lagerbeholdningen udgør en af de mest betydningsfulde fordele ved implementering af et automatiseret lager- og hentningssystem, da det giver øjeblikkelig adgang til præcise lagermængder og placeringsoplysninger på tværs af alle lagerzoner. Denne omfattende sporingsevne eliminerer lagerafvigelser, som ofte opstår ved manuelle tælleprocesser, og sikrer samtidig detaljerede revisionsprotokoller til opfyldelse af efterlevelseskrav. Systemet opdaterer automatisk lagerregistreringerne, når varer bevæger sig gennem lagrings- og hentningscyklusser.

Avancerede sporingsteknologier inden for det automatiserede lager- og hentningssystem bruger stregkodescanning, RFID-teknologi og computervisionssystemer til at verificere varens identitet og stand gennem hele lagringsprocessen. Disse flere verifikationspunkter sikrer lagerens nøjagtighed og opdager potentielle kvalitetsproblemer, inden varerne når kunderne. Integrationen af serienummerbaserede sporingsevner muliggør sporing på parti-niveau for brancher, der kræver detaljerede produktgenalogiregister.

Skalerbarhed og fleksibilitet

Moderne design af automatiserede lager- og hentningssystemer integrerer modulære arkitekturer, der understøtter trinvis udvidelse uden at forstyrre eksisterende drift. Virksomheder kan tilføje yderligere lagermoduler, robotenheder eller styreområder, når forretningskravene ændres, hvilket beskytter den oprindelige investering og samtidig tilpasser sig vækst. Denne skalerbarhed sikrer, at investeringer i lagerautomatisering forbliver levedygtige gennem skiftende forretningscyklusser og markedsforhold.

Fleksibiliteten, der er indbygget i konfigurationer af automatiserede lager- og hentningssystemer, gør det muligt at tilpasse systemet til forskellige produkttyper, emballageformater og håndteringskrav inden for en enkelt installation. Konfigurerbare lagerkompartementer kan rumme alt fra små elektroniske komponenter til store bildele, uden at de konsekvente driftsparametre påvirkes. Driftsregler, der defineres i softwaren, gør det muligt at hurtigt genkonfigurere systemet for at understøtte sæsonprodukter, promotionsartikler eller introduktion af nye produkter uden fysiske ændringer af infrastrukturen.

Ydelsesmål og ROI

Gennemløbskapacitet

Gennemløbsydelsen er en afgørende måling af effektiviteten af automatiserede lager- og hentningssystemer, hvor moderne installationer typisk opnår 200–500 hentninger i timen pr. robotenhed, afhængigt af konfiguration og produktkarakteristika. Disse ydelsesniveauer langt overgår manuelle hentningsmuligheder, samtidig med at de opretholder konsekvente nøjagtighedsrater på over 99,9 % i forlængede driftsperioder. Systemets evne til at fungere kontinuerligt uden ydelsesnedgang sikrer forudsigelig gennemløb under perioder med høj efterspørgsel.

Avancerede køalgoritmer i det automatiserede lager- og hentningssystem optimerer udtagelsessekvenser for at minimere køredistancer, samtidig med at arbejdsbyrden balanceres mellem flere robotenheder. Denne intelligente koordination forhindrer flaskehalse og sikrer, at akutte ordrer behandles prioritært uden at kompromittere den samlede systemeffektivitet. Funktioner til ydelsesovervågning giver realtidsindsigt i gennemløbsmålinger og identificerer muligheder for optimering til initiativer inden for kontinuerlig forbedring.

Analyse af investeringsafkast

Finansiel analyse af implementeringer af automatiserede lager- og hentningssystemer viser typisk en positiv afkastning på investeringen inden for 18–36 måneder gennem kombinerede besparelser på arbejdskraft, optimering af lagerplads og forbedringer af lagerstyringsnøjagtigheden. Elimineringen af udtagelsesfejl reducerer kundeserviceomkostningerne samtidig med, at kundetilfredsheden og kundebindningsgraden forbedres. Der opnås ofte lavere forsikringspræmier som følge af forbedrede sikkerhedsstatistikker og færre arbejdsskadeserstatningskrav forbundet med automatiserede driftsprocesser.

De langsigtede finansielle fordele ved et automatiseret lager- og hentningssystem omfatter reducerede krav til udvidelse af faciliteter som følge af øget lagerdensitet, lavere forbrugsomkostninger gennem optimeret udnyttelse af plads samt forbedrede lageromløbsrater, der reducerer omkostningerne til lagerføring. Systemets evne til at operere i mørke faciliteter (lights-out) reducerer yderligere energiforbruget, mens driftstiden udvides uden yderligere lønudgifter. Forudsigelige vedligeholdelsesplaner og komponenters levetider gør det muligt at budgettere præcist for de løbende driftsomkostninger.

Gennemførelsesbetingelser

Krav til stedforberedelse

En vellykket implementering af et automatiseret lager- og hentningssystem kræver omhyggelig stedforberedelse, herunder strukturelle vurderinger for at sikre tilstrækkelig gulvlastkapacitet og fri højde under loftet. Den elektriske infrastruktur skal understøtte ladepladser med høj densitet samt styresystemer, mens netværksforbindelsen skal levere tilstrækkelig båndbredde til overførsel af data i realtid. Temperatur- og fugtkontrolsystemer sikrer optimale driftsforhold for elektroniske komponenter og lagrede produkter.

Planlægning af integrationen af et automatisk lager- og hentningssystem indebærer koordinering med eksisterende lagerstyringssystemer, virksomhedens softwareplatforme og materialehåndteringudstyr for at sikre problemfri overgang til den nye drift. En detaljeret analyse af arbejdsgange identificerer integrationspunkter, hvor menneskelige operatører samarbejder med automatiserede systemer, så effektiviteten opretholdes uden at der går på kompromis med driftsmæssig fleksibilitet. Ændringsstyringsprocesser forbereder personalet på nye driftsprocedurer og interaktioner med teknologien.

Uddannelse og ændringsstyring

Omfaattendee uddannelsesprogrammer sikrer en vellykket implementering af teknologier til automatiserede lager- og hentningssystemer ved at give praktisk erfaring med kontrolgrænseflader, vedligeholdelsesprocedurer og fejlfindingssystemer. Tværfaglige uddannelsesinitiativer udvikler flerfagligt kompetente operatører, der er i stand til at håndtere forskellige systemfunktioner, mens de sikrer driftskontinuitet under personaleomstillinger. Vedvarende uddannelsesprogrammer holder operatørerne ajour med softwareopdateringer og systemforbedringer.

Forandringsstyringsstrategier tager højde for kulturelle ændringer i organisationen, der er forbundet med implementeringen af automatiserede lager- og hentningssystemer, ved tydelig kommunikation af fordele, afklaring af bekymringer og inddragelse af personalet i optimeringsprocesser. Regelmæssige feedbacksessioner identificerer operationelle udfordringer og muligheder for forbedring, samtidig med at de bygger tillid til de automatiserede systemer. Ydelsesbaserede incitamenter tilpasser individuelle mål til systemoptimeringsmål for at fremme initiativer til løbende forbedring.

Ofte stillede spørgsmål

Hvor lang tid tager det at implementere et automatisk lager- og hentningssystem

Implementeringstidsrammerne for et automatisk lager- og hentningssystem ligger typisk mellem 6 og 18 måneder, afhængigt af systemets kompleksitet, facilitetens størrelse og integrationskravene. Processen starter med en detaljeret analyse af stedet og systemdesign, efterfulgt af fremstilling og levering af komponenter. Installation og idrifttagning kræver 2–4 måneder for de fleste standardkonfigurationer, mens der kræves ekstra tid til medarbejdernes træning samt optimering af driften.

Hvilke vedligeholdelseskrav er forbundet med automatiserede systemer

Vedligeholdelseskravene for et automatiseret lager- og hentningssystem omfatter daglige visuelle inspektioner, ugentlige smøringsskemaer og månedlige kalibreringsprocedurer for robotkomponenter. Forebyggende vedligeholdelsesprogrammer kræver typisk 2–4 timer om ugen pr. robotenhed, hvor de fleste opgaver udføres i normale driftsperioder. Årlige omfattende inspektioner sikrer vedvarende overholdelse af sikkerhedsstandarder og optimerer systemets ydelsesparametre.

Kan eksisterende lagre udstyres med automatiserede systemer?

De fleste eksisterende lageranlæg kan rumme installationer af automatiserede lagring- og udtagssystemer med passende strukturelle ændringer og opgradering af infrastrukturen. Ved ombygningsprojekter kræves en omhyggelig analyse af gulvlastkapaciteten, loftshøjderne og el-systemerne for at sikre kompatibilitet med automatiserede udstyr. Modulære systemdesigns minimerer forstyrrelser af igangværende drift, samtidig med at de muliggør trinvis implementering, der sikrer forretningskontinuitet.

Hvilke typer produkter fungerer bedst med automatiserede lagringssystemer

Et automatisk lager- og hentningssystem fungerer optimalt med standardiserede produkter med ensartede dimensioner, vægte og emballageformater. Små til mellemstore varer med regelmæssige former passer godt til automatiserede håndteringssystemer, mens skrøbelige eller uregelmæssigt formede produkter muligvis kræver specialiserede håndteringsudstyr. Systemet kan håndtere mangfoldige produktporteføljer via konfigurerbare lagerfag og justerbare håndteringsparametre, der tilpasses de specifikke produktkarakteristika.