Moderne Lagerhallen stehen vor beispiellosen Herausforderungen bei der effizienten Bestandsverwaltung, während gleichzeitig steigende Kundenanforderungen an kürzere Lieferzeiten erfüllt werden müssen. Die Implementierung eines automatisierten Lagervorgangs- und Kommissioniersystems stellt eine transformative Lösung dar, die diese operativen Komplexitäten durch die Integration fortschrittlicher Technologien bewältigt. Diese hochentwickelten Systeme kombinieren Robotik, Software-Intelligenz und Präzisionsengineering, um Lagerumgebungen zu schaffen, die mit einem minimalen menschlichen Eingriff arbeiten und gleichzeitig die Lagerkapazität sowie die Genauigkeit bei der Kommissionierung maximieren.

Die Entwicklung der Lagerautomatisierung hat einen entscheidenden Wendepunkt erreicht, an dem herkömmliche Lagermethoden kaum noch mit den Anforderungen der modernen Logistik Schritt halten können. Unternehmen aus allen Branchen stellen fest, dass ein automatisiertes Lagerein- und -auslagesystem die technologische Grundlage bietet, die für die Wettbewerbsfähigkeit auf heutigen, schnelllebigen Märkten erforderlich ist. Dieser umfassende Ansatz im Lagermanagement eliminiert zahlreiche durch menschliches Versagen bedingte Faktoren und liefert gleichzeitig konsistente Leistungskennzahlen, die die Unternehmenswachstumsziele unterstützen.

Das Verständnis der grundlegenden Vorteile der Implementierung eines automatisierten Lager- und Kommissioniersystems erfordert die Betrachtung sowohl unmittelbarer betrieblicher Vorteile als auch langfristiger strategischer Wertbeiträge. Diese Systeme integrieren sich nahtlos in bestehende Warehouse-Management-Software und schaffen dadurch einheitliche operative Plattformen, die die Entscheidungskompetenz verbessern und gleichzeitig die Abhängigkeit von manueller Arbeit reduzieren. Die hochentwickelten Algorithmen, die diese Systeme steuern, optimieren kontinuierlich Lagerpositionen und Kommissionierreihenfolgen, um eine maximale betriebliche Effizienz aufrechtzuerhalten.

Kernkomponenten und Technologien

Robotische Infrastruktursysteme

Die robotische Infrastruktur bildet die mechanische Grundlage jedes automatisierten Lager- und Kommissioniersystems und umfasst präzisionsgefertigte Komponenten, die für einen kontinuierlichen Betrieb unter anspruchsvollen Lagerbedingungen ausgelegt sind. Diese Roboter bewegen sich mit einer Genauigkeit im Millimeterbereich entlang vorgegebener Wege und nutzen fortschrittliche Sensorarrays, um Hindernisse zu erkennen und ihre Bewegungsmuster zu optimieren. Die Integration von Algorithmen der künstlichen Intelligenz ermöglicht es diesen Robotern, aus Betriebsmustern zu lernen und ihr Verhalten anzupassen, um den Durchsatz zu maximieren und gleichzeitig den Energieverbrauch zu minimieren.

Moderne robotergestützte Systeme innerhalb eines automatisierten Lager- und Kommissioniersystems zeichnen sich durch modulare Konstruktionen aus, die eine einfache Wartung und den Austausch von Komponenten ohne Unterbrechung des Gesamtbetriebs ermöglichen. Die in diese Systeme integrierte Redundanz stellt sicher, dass Ausfälle einzelner Einheiten die Funktionsfähigkeit des Lagers nicht beeinträchtigen, da verbleibende Roboter die Arbeitslast automatisch neu verteilen, um die vereinbarten Service-Level aufrechtzuerhalten. Fortschrittliche Batteriemanagementsysteme gewährleisten längere Betriebszeiten zwischen den Ladezyklen und überwachen gleichzeitig das Stromverbrauchsverhalten, um Wartungsbedarfe vorherzusagen.

Steuerungssoftware-Architektur

Die Steuerungssoftwarearchitektur fungiert als intelligente Steuerzentrale eines automatisierten Lager- und Kommissioniersystems und koordiniert komplexe Interaktionen zwischen mehreren Robotereinheiten, während sie gleichzeitig eine Echtzeit-Sichtbarkeit des Lagerbestands gewährleistet. Diese hochentwickelte Softwareplattform verarbeitet Tausende gleichzeitiger Anfragen und optimiert dabei Routing-Algorithmen, um die Kommissionierzeiten zu minimieren und die Systemdurchsatzleistung zu maximieren. Durch maschinelles Lernen kann das System sich an sich ändernde Lagermuster und saisonale Nachschwankungen anpassen.

Die Integrationsfunktionen innerhalb der Steuerungssoftware ermöglichen eine nahtlose Konnektivität mit Enterprise-Resource-Planning-Systemen, Lagerverwaltungsplattformen und Customer-Relationship-Management-Datenbanken. Diese umfassende Datenintegration schafft eine einheitliche Betriebsumgebung, in der Lagerbewegungen automatische Aktualisierungen in allen verbundenen Systemen auslösen. Die prädiktiven Analysefunktionen der Software analysieren historische Datensätze, um zukünftige Lageranforderungen vorherzusagen und Strategien zur Optimierung der Raumzuweisung zu verbessern.

Vorteile der Betriebs-effizienz

Optimierung der Raumausnutzung

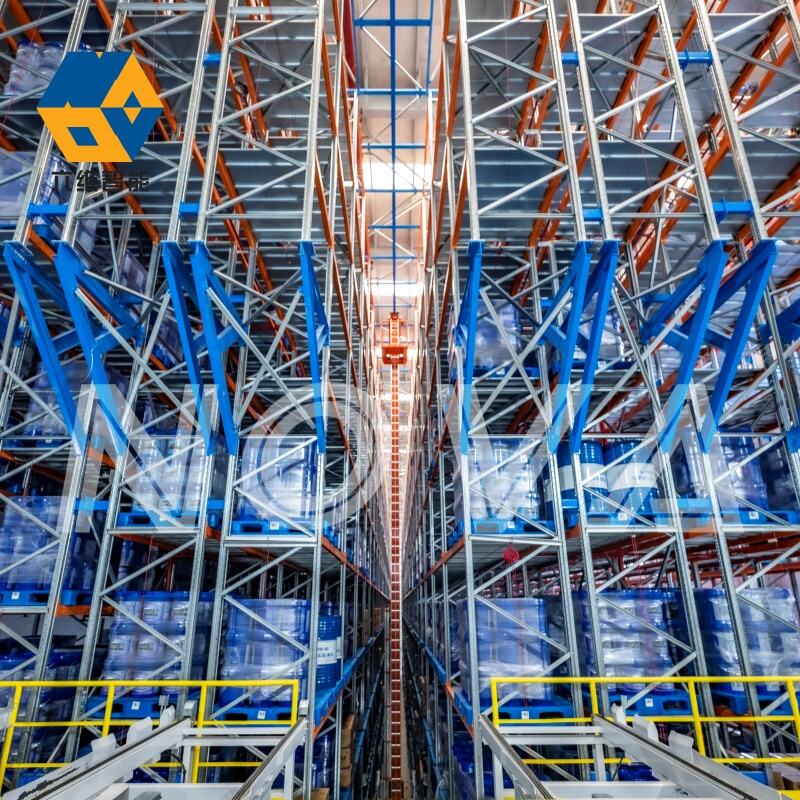

Ein automatisiertes Lager- und Kommissioniersystem maximiert die Raumausnutzung im Lager durch vertikale Lagerkonfigurationen, die weit über die Reichweite herkömmlicher manueller Lagermethoden hinausgehen. Diese Systeme nutzen effizient die verfügbare Raumhöhe bis zur Decke, die für konventionelle Gabelstaplerbetriebe unzugänglich bleibt, und steigern dadurch häufig die Lagerdichte um 200–400 % im Vergleich zu traditionellen Lagerlayouts. Die präzise Positionierung ermöglicht minimale Gangbreiten bei gleichzeitig vollständiger Zugänglichkeit aller Lagerpositionen.

Dynamische Raumzuweisungsalgorithmen analysieren kontinuierlich die Umschlagraten des Lagerbestands, um häufig angeforderte Artikel an optimalen Positionen innerhalb des automatisierten Lager- und Kommissioniersystems zu platzieren. Diese intelligente Positionierung verkürzt die durchschnittlichen Beschaffungszeiten und sorgt gleichzeitig für eine ausgewogene Verteilung der Systemlast auf alle verfügbaren Lagerzonen. Das System passt die Lagerzuweisungen automatisch an saisonale Muster, Werbeaktionen sowie sich ändernde Kundenbedarfsprofile an.

Senkung der Arbeitskosten

Die Implementierung eines automatisierten Lager- und Kommissioniersystems reduziert den Personalbedarf erheblich, indem manuelle Kommissioniervorgänge eliminiert und die menschliche Beteiligung an routinemäßigen Lageroperationen minimiert werden. Die Mitarbeitenden können sich auf wertschöpfendere Tätigkeiten wie Qualitätskontrolle, Kundenbetreuung und strategische Planung konzentrieren, während Roboter wiederkehrende Lager- und Kommissionieraufgaben übernehmen. Diese Optimierung der Belegschaft führt typischerweise zu einer Reduktion der mit herkömmlichen Lagerprozessen verbundenen Personalkosten um 60–80 %.

Die Verringerung des physischen Arbeitsaufwands schafft sicherere Arbeitsumgebungen, indem Mitarbeitende aus potenziell gefährlichen Situationen – etwa beim Heben schwerer Lasten, Arbeiten auf erhöhten Plattformen oder im Bereich bewegter Maschinen – herausgenommen werden. Ein automatisiertes Lagersystem und Warenausgabesystem arbeitet konsistent ohne Ermüdung, Pausen oder Schichtwechsel und bietet eine kontinuierliche Betriebsfähigkeit, die verlängerte Geschäftszeiten und Spitzenlastzeiten unterstützt. Die vorhersehbaren Betriebsmuster ermöglichen eine genaue Personalplanung und Ressourcenallokation über verschiedene Geschäftsfunktionen hinweg.

Vorteile der Technologieintegration

Echtzeit-Lagerverwaltung

Die Echtzeit-Sichtbarkeit des Lagerbestands stellt einen der bedeutendsten Vorteile der Implementierung eines automatisierten Lager- und Kommissioniersystems dar und gewährleistet sofortigen Zugriff auf aktuelle Bestandsmengen und Standortdaten in allen Lagerzonen. Diese umfassende Nachverfolgungsfähigkeit beseitigt Bestandsabweichungen, wie sie häufig bei manuellen Zählprozessen auftreten, und liefert gleichzeitig detaillierte Audit-Trails zur Erfüllung gesetzlicher Compliance-Anforderungen. Das System aktualisiert die Lagerbestandsdaten automatisch, sobald Artikel durch Lager- und Kommissioniervorgänge bewegt werden.

Moderne Verfolgungstechnologien innerhalb des automatisierten Lager- und Kommissioniersystems nutzen Barcode-Scanning, RFID-Technologie und Computersichtsysteme, um Identität und Zustand der Artikel während des gesamten Lagerprozesses zu verifizieren. Diese mehrfachen Verifikationspunkte gewährleisten die Genauigkeit des Bestands und ermöglichen die Erkennung potenzieller Qualitätsprobleme, noch bevor die Artikel beim Kunden eintreffen. Die Integration von serienbasierter Verfolgungsfunktion ermöglicht eine Chargen-Ebene-Nachverfolgbarkeit für Branchen, die detaillierte Aufzeichnungen zur Produktgenealogie erfordern.

Skalierbarkeit und Flexibilität

Moderne Konzepte für automatisierte Lager- und Kommissioniersysteme berücksichtigen modulare Architekturen, die eine schrittweise Erweiterung ohne Beeinträchtigung der bestehenden Abläufe unterstützen. Unternehmen können zusätzliche Lagereinheiten, Roboteranlagen oder Steuerzonen hinzufügen, sobald sich die geschäftlichen Anforderungen ändern – dadurch wird die ursprüngliche Investition geschützt und gleichzeitig ein Wachstum ermöglicht. Diese Skalierbarkeit stellt sicher, dass Investitionen in die Automatisierung von Lagern auch bei sich wandelnden Geschäftszyklen und Marktbedingungen langfristig wirtschaftlich bleiben.

Die Flexibilität, die in Konfigurationen automatisierter Lager- und Kommissioniersysteme inhärent ist, ermöglicht die Anpassung an unterschiedliche Produkttypen, Verpackungsformate und Handhabungsanforderungen innerhalb einer einzigen Anlage. Konfigurierbare Lagerfächer nehmen alles von kleinen elektronischen Komponenten bis hin zu großen Automobilteilen auf, wobei konsistente Betriebsparameter gewahrt bleiben. Softwaredefinierte Betriebsregeln ermöglichen eine schnelle Umkonfiguration, um saisonale Produkte, Werbeartikel oder neue Produktinführungen ohne physische Infrastrukturänderungen zu unterstützen.

Leistungskennzahlen und ROI

Durchsatzkapazitäten

Die Durchsatzleistung stellt eine entscheidende Messgröße für die Effektivität automatisierter Lager- und Kommissioniersysteme dar; moderne Anlagen erreichen typischerweise je Roboter-Einheit 200–500 Kommissionierungen pro Stunde, abhängig von der Konfiguration und den Eigenschaften der Produkte. Diese Leistungsstufen übertreffen die manuelle Kommissionierleistung bei weitem und gewährleisten gleichzeitig über längere Betriebszeiträume hinweg konstante Genauigkeitsraten von über 99,9 %. Die Fähigkeit des Systems, kontinuierlich ohne Leistungsabfall zu arbeiten, sichert einen vorhersehbaren Durchsatz auch in Spitzenlastzeiten.

Fortgeschrittene Warteschlangenalgorithmen innerhalb des automatisierten Lager- und Kommissioniersystems optimieren die Kommissionierreihenfolge, um die Fahrstrecken zu minimieren und gleichzeitig die Arbeitslasten auf mehrere Roboter-Einheiten zu verteilen. Diese intelligente Koordination verhindert Engpässe und stellt sicher, dass dringliche Aufträge priorisiert bearbeitet werden, ohne die Gesamteffizienz des Systems zu beeinträchtigen. Die Leistungsüberwachungsfunktionen bieten Echtzeit-Sichtbarkeit der Durchsatzkennzahlen und identifizieren Optimierungspotenziale für Initiativen zur kontinuierlichen Verbesserung.

Analyse der Investitionsrentabilität

Die finanzielle Analyse von Implementierungen automatisierter Lager- und Kommissioniersysteme zeigt in der Regel eine positive Kapitalrendite innerhalb von 18 bis 36 Monaten durch kombinierte Einsparungen bei den Personalkosten, Optimierung der Lagerfläche sowie Verbesserungen bei der Bestandsgenauigkeit. Die Eliminierung von Kommissionierfehlern senkt die Kosten für den Kundenservice und steigert gleichzeitig die Kundenzufriedenheit und Kundenbindung. Oft resultieren geringere Versicherungsprämien aus verbesserten Sicherheitsbilanzen und niedrigeren Arbeitnehmerentschädigungsansprüchen im Zusammenhang mit automatisierten Betriebsabläufen.

Zu den langfristigen finanziellen Vorteilen eines automatisierten Lager- und Kommissioniersystems zählen geringere Anforderungen an die Erweiterung der Lagerkapazität aufgrund einer höheren Lagerdichte, niedrigere Energiekosten durch eine optimierte Raumausnutzung sowie verbesserte Lagerumschlagraten, die die Lagerhaltungskosten senken. Die Fähigkeit des Systems, in vollständig automatisierten („lights-out“) Umgebungen zu arbeiten, reduziert den Energieverbrauch weiter und verlängert gleichzeitig die Betriebszeiten, ohne zusätzliche Personalkosten zu verursachen. Vorhersehbare Wartungsintervalle und bekannte Lebensdauern der Komponenten ermöglichen eine präzise Budgetierung der laufenden Betriebskosten.

Überlegungen zur Umsetzung

Anforderungen an die Baustellenvorbereitung

Die erfolgreiche Implementierung eines automatisierten Lager- und Kommissioniersystems erfordert eine sorgfältige Standortvorbereitung, einschließlich struktureller Bewertungen, um eine ausreichende Bodenlasttragfähigkeit und ausreichende lichte Raumhöhe zu gewährleisten. Die elektrische Infrastruktur muss Hochleistungs-Ladestationen und Steuerungssysteme unterstützen, während die Netzwerkverbindung ausreichende Bandbreite für die Echtzeit-Übertragung von Daten bereitstellt. Klimaanlagen zur Temperatur- und Feuchteregelung halten optimale Betriebsbedingungen für elektronische Komponenten und gelagerte Produkte aufrecht.

Die Integrationsplanung für ein automatisiertes Lager- und Kommissioniersystem umfasst die Abstimmung mit bestehenden Warehouse-Management-Systemen, Unternehmenssoftwareplattformen und Materialflusssystemen, um nahtlose operative Übergänge sicherzustellen. Eine detaillierte Workflow-Analyse identifiziert Integrationspunkte, an denen menschliche Bediener mit automatisierten Systemen interagieren, um Effizienz zu bewahren und gleichzeitig operative Flexibilität zu gewährleisten. Change-Management-Prozesse bereiten das Personal auf neue betriebliche Verfahren und die Interaktion mit der Technologie vor.

Schulung und Change Management

Umfassende Schulungsprogramme gewährleisten die erfolgreiche Einführung von Technologien für automatisierte Lager- und Kommissioniersysteme, indem sie praktische Erfahrungen mit Steuerungsoberflächen, Wartungsverfahren und Fehlersuchprotokollen vermitteln. Durch Cross-Training-Maßnahmen werden mehrfach qualifizierte Bediener ausgebildet, die in der Lage sind, verschiedene Systemfunktionen zu steuern und den Betrieb während Personalwechsel kontinuierlich aufrechtzuerhalten. Fortlaufende Weiterbildungsprogramme halten die Bediener stets über Software-Updates und Systemverbesserungen auf dem neuesten Stand.

Change-Management-Strategien berücksichtigen kulturelle Veränderungen innerhalb der Organisation, die mit der Einführung automatisierter Lager- und Kommissioniersysteme verbunden sind, indem sie die Vorteile klar kommunizieren, Bedenken ansprechen und das Personal aktiv in Optimierungsprozesse einbinden. Regelmäßige Feedback-Sitzungen identifizieren betriebliche Herausforderungen und Verbesserungspotenziale und stärken gleichzeitig das Vertrauen in automatisierte Systeme. Leistungsanreize verknüpfen individuelle Ziele mit den Zielen der Systemoptimierung, um kontinuierliche Verbesserungsinitiativen zu fördern.

FAQ

Wie lange dauert die Implementierung eines automatisierten Lager- und Kommissioniersystems?

Die Implementierungszeiträume für ein automatisiertes Lager- und Kommissioniersystem liegen typischerweise zwischen 6 und 18 Monaten und hängen von der Systemkomplexität, der Größe der Anlage sowie den Integrationsanforderungen ab. Der Prozess beginnt mit einer detaillierten Standortanalyse und der Systemkonstruktion, gefolgt von den Phasen Fertigung und Lieferung der Komponenten. Die Installation und Inbetriebnahme benötigen bei den meisten Standardkonfigurationen 2–4 Monate; zusätzliche Zeit ist für die Schulung des Personals sowie die Optimierung des Betriebs erforderlich.

Welche Wartungsanforderungen sind mit automatisierten Systemen verbunden?

Die Wartungsanforderungen für ein automatisiertes Lager- und Kommissioniersystem umfassen tägliche Sichtkontrollen, wöchentliche Schmierpläne und monatliche Kalibrierungsverfahren für die Roboterkomponenten. Präventive Wartungsprogramme erfordern in der Regel 2–4 Stunden pro Woche und Robotergerät, wobei die meisten Aufgaben während der normalen Betriebszeiten durchgeführt werden. Jährliche umfassende Inspektionen gewährleisten die fortlaufende Einhaltung der Sicherheitsstandards und optimieren die Systemleistungsparameter.

Können bestehende Lagerhallen mit automatisierten Systemen nachgerüstet werden?

Die meisten bestehenden Lagerhallen können mit entsprechenden strukturellen Anpassungen und Infrastruktur-Upgrade-Arbeiten für die Installation automatisierter Lager- und Kommissioniersysteme umgerüstet werden. Bei Umbauprojekten ist eine sorgfältige Analyse der Bodentragfähigkeit, der lichten Raumhöhe und der elektrischen Anlagen erforderlich, um die Kompatibilität mit der automatisierten Ausrüstung sicherzustellen. Modulare Systemkonzepte minimieren die Störung des laufenden Betriebs und ermöglichen gleichzeitig schrittweise Implementierungsansätze, die die Geschäftskontinuität gewährleisten.

Welche Produktarten eignen sich am besten für automatisierte Lagersysteme?

Ein automatisiertes Lager- und Kommissioniersystem arbeitet optimal mit standardisierten Produkten, die einheitliche Abmessungen, Gewichte und Verpackungsformate aufweisen. Kleine bis mittelgroße Artikel mit regelmäßigen Formen eignen sich gut für automatisierte Handhabungssysteme, während empfindliche oder unregelmäßig geformte Produkte möglicherweise spezielle Handhabungszubehörteile erfordern. Das System bewältigt vielfältige Produktportfolios durch konfigurierbare Lagerräume und einstellbare Handhabungsparameter, die sich an die jeweiligen Produktmerkmale anpassen.

Inhaltsverzeichnis

- Kernkomponenten und Technologien

- Vorteile der Betriebs-effizienz

- Vorteile der Technologieintegration

- Leistungskennzahlen und ROI

- Überlegungen zur Umsetzung

-

FAQ

- Wie lange dauert die Implementierung eines automatisierten Lager- und Kommissioniersystems?

- Welche Wartungsanforderungen sind mit automatisierten Systemen verbunden?

- Können bestehende Lagerhallen mit automatisierten Systemen nachgerüstet werden?

- Welche Produktarten eignen sich am besten für automatisierte Lagersysteme?