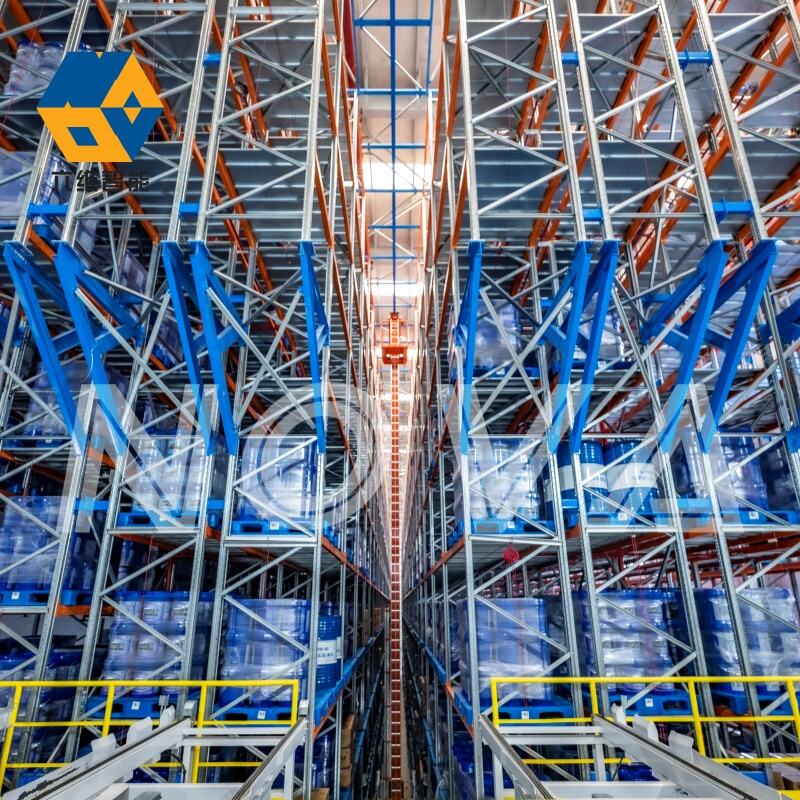

現代の倉庫は、在庫を効率的に管理しつつ、顧客が求めるより迅速な納品時間への対応という、前例のない課題に直面しています。自動倉庫保管・検出システム(AS/RS)を導入することは、こうした運用上の複雑さに対処する画期的な解決策であり、先進的な技術統合を通じてそれを実現します。こうした高度なシステムは、ロボティクス、ソフトウェアによる知能化、および精密工学を融合させ、人的関与を最小限に抑えながら、収容能力と検出精度を最大限に高めた倉庫環境を構築します。

倉庫の自動化の進化は、従来の保管方法が現代の物流要件に追いつくことが困難になるという重要な転換点に達しています。業種を問わず企業は、自動倉庫システム(AS/RS)が、今日の急速に変化する市場で競争力を維持するために不可欠な技術的基盤を提供することに気づき始めています。この包括的な倉庫管理アプローチは、人的ミスの多くを排除するとともに、事業成長目標を支える一貫したパフォーマンス指標を実現します。

自動化倉庫保管・検品システム(AS/RS)を導入する際の基本的なメリットを理解するには、即時の業務上の利点と長期的な戦略的価値の両方を検討する必要があります。これらのシステムは、既存の倉庫管理ソフトウェア(WMS)とシームレスに統合され、意思決定能力を高めると同時に人的労働への依存度を低減する統合型業務プラットフォームを構築します。これらのシステムを制御する高度なアルゴリズムは、ストレージ位置および検品順序を継続的に最適化し、運用効率の最大化を維持します。

主要部品と技術

ロボティクス基盤システム

ロボットインフラストラクチャは、すべての自動倉庫保管・検品システム(AS/RS)の機械的基盤を構成し、厳しい倉庫環境下で連続運転を可能にするために高精度に設計された部品から成ります。これらのロボットユニットは、ミリメートル単位の精度で事前に定義された経路を走行し、高度なセンサーアレイを用いて障害物を検知し、移動パターンを最適化します。人工知能(AI)アルゴリズムの統合により、これらのロボットは運用パターンから学習し、処理能力の最大化とエネルギー消費の最小化を目的として自らの動作を調整することが可能です。

自動化された倉庫保管・検品システム(AS/RS)内の現代的なロボットシステムは、モジュール式設計を採用しており、全体の運用を停止することなく、簡単な保守作業および部品交換が可能です。これらのシステムに組み込まれた冗長性により、個々のユニットの故障が倉庫全体の機能に影響を与えることがなく、残存するロボットが自動的に負荷を再配分してサービスレベルを維持します。高度なバッテリーマネジメントシステムは、充電サイクル間の稼働時間を延長するとともに、電力消費パターンを監視して保守要件を予測します。

制御ソフトウェアアーキテクチャ

制御ソフトウェアアーキテクチャは、自動倉庫システムの「知的な脳」であり、複数のロボットユニット間の複雑な相互作用を統括するとともに、リアルタイムでの在庫可視性を維持します。この高度なソフトウェアプラットフォームは、数千件もの同時リクエストを処理しながら、検索時間を最小化し、システムの処理能力(スループット)を最大化するためのルーティングアルゴリズムを最適化します。機械学習機能により、システムは在庫パターンの変化や季節による需要変動に自ら適応することが可能です。

制御ソフトウェア内の統合機能により、エンタープライズ・リソース・プランニング(ERP)システム、倉庫管理プラットフォーム、および顧客関係管理(CRM)データベースとのシームレスな接続が可能になります。この包括的なデータ統合により、在庫の移動が発生すると、すべての接続されたシステムに自動的に更新が反映される統一された運用環境が実現します。また、ソフトウェアの予測分析機能は、過去のデータパターンを分析し、将来の保管需要を予測するとともに、スペース割り当て戦略の最適化を支援します。

運用効率の利点

空間活用の最適化

自動倉庫システム(AS/RS)は、従来の手作業による届き得る範囲を大幅に上回る垂直方向の収容構成を採用することで、倉庫内の空間利用率を最大化します。これらのシステムは、従来のフォークリフトでは到達できない天井高を効率的に活用し、従来の倉庫レイアウトと比較して、収容密度を200~400%向上させることも可能です。高精度な位置決め機能により、すべての収容位置への完全なアクセス性を確保しつつ、通路幅を最小限に抑えることができます。

動的スペース割り当てアルゴリズムが、在庫の回転率を継続的に分析し、頻繁にアクセスされる商品を自動倉庫システム内の最適な位置に配置します。この知能的な配置により、平均検品・取り出し時間を短縮するとともに、利用可能なすべての収容ゾーン間でシステム負荷をバランスよく分散させます。また、季節変動、プロモーション活動、および顧客需要の変化に応じて、システムが自動的に収容割り当てを調整します。

人件費削減

自動倉庫システム(AS/RS)の導入により、手作業によるピッキング作業を排除し、日常的な保管作業における人的関与を最小限に抑えることで、労働力要件が大幅に削減されます。従業員は、品質管理、カスタマーサービス、戦略的計画立案といった付加価値の高い業務に集中できる一方で、ロボットが反復的な保管および検品・出庫作業を担当します。このような人材の最適化により、従来型の倉庫運営に伴う労働コストが通常60~80%削減されます。

身体的労働負荷の低減は、重い荷物の持ち運び、高所作業、移動機械の近傍作業など、潜在的に危険な状況から従業員を排除することで、より安全な作業環境を実現します。 自動化された保管および取り出しシステム 疲労、休憩、シフト交代を必要とせず一貫して稼働し、延長営業時間や需要ピーク時にも対応可能な継続的な運用能力を提供します。予測可能な運用パターンにより、異なる業務部門にわたり正確な人材計画およびリソース配分が可能になります。

技術統合の利点

リアルタイムで備蓄管理

リアルタイム在庫可視化は、自動倉庫保管・検索システム(AS/RS)を導入する上で最も重要なメリットの一つであり、すべての保管ゾーンにおける正確な在庫数量および位置情報を即時に把握できます。この包括的な追跡機能により、手作業による棚卸しに起因する在庫差異が解消されるとともに、規制対応要件に必要な詳細な監査証跡も提供されます。システムは、物品が保管・検索サイクルを通じて移動する際に、在庫記録を自動的に更新します。

自動化倉庫保管・検品システム(AS/RS)内に組み込まれた高度な追跡技術は、バーコードスキャン、RFID技術、およびコンピュータービジョンシステムを活用し、保管プロセス全体において物品の識別および状態を確認します。これらの複数の検証ポイントにより、在庫の正確性が保たれるとともに、顧客へ物品が届く前に潜在的な品質問題を検出することが可能になります。シリアル番号による追跡機能の統合により、製品の詳細な系譜記録(ジェネアロジー)を必要とする業界において、ロット単位でのトレーサビリティが実現されます。

スケーラビリティと柔軟性

最新の自動化倉庫保管・検品システム(AS/RS)設計では、既存の運用を停止させることなく段階的に拡張可能なモジュール式アーキテクチャが採用されています。企業は、事業要件の変化に応じて、追加の保管モジュール、ロボットユニット、または制御ゾーンを柔軟に導入でき、初期投資を保護しつつ成長に対応できます。このスケーラビリティにより、倉庫の自動化投資は、変化する事業サイクルや市場状況においても長期にわたり有効性を維持します。

自動化倉庫システム(AS/RS)の構成に内在する柔軟性により、単一の設置環境において、多様な製品種別、包装形態、ハンドリング要件への対応が可能となります。設定可能な収容コンパートメントは、小型電子部品から大型自動車部品まで幅広いサイズの物品を収容でき、かつ一貫した運用パラメーターを維持します。ソフトウェアで定義された運用ルールにより、季節商品、プロモーション用商品、または新製品の導入などに対応するための迅速な再構成が可能であり、物理的なインフラ変更を伴いません。

性能指標と投資対効果(ROI)

処理能力

スループット性能は、自動化された倉庫保管・検品システム(AS/RS)の有効性を評価する上で極めて重要な指標であり、現代の導入事例では、構成や製品の特性に応じて、ロボット単体あたり時当たり200~500件のピッキングを達成することが一般的である。このような性能水準は、手作業によるピッキング能力を大幅に上回るものであり、長時間の運用にわたって99.9%を超える一貫した正確性を維持することができる。また、システムは性能の劣化を伴わず連続運転が可能であるため、需要ピーク時においても予測可能なスループットを確保できる。

自動化された保管・検品システム(AS/RS)内に組み込まれた高度なキューイングアルゴリズムにより、ピック順序が最適化され、ロボットユニット間の移動距離を最小限に抑えながら、複数のロボットユニットにわたる作業負荷のバランスが取られます。この知能的な連携により、ボトルネックが防止されるとともに、緊急注文に対して優先処理が行われる一方で、システム全体の効率性が損なわれることはありません。パフォーマンス監視機能は、スループット指標に関するリアルタイムの可視化を提供し、継続的改善活動のための最適化機会を特定します。

投資収益率分析

自動倉庫システム(AS/RS)の導入に関する財務分析では、通常、人件費削減、スペース最適化、在庫精度向上の相乗効果により、18~36か月以内に投資回収が達成されることが示されています。ピッキングエラーの排除により、カスタマーサービスコストが削減されるとともに、顧客満足度およびロイヤルティ(継続利用率)が向上します。また、自動化された運用に伴う安全記録の改善および労災補償請求件数の減少により、保険料率が引き下げられるケースもよく見られます。

自動倉庫システム(AS/RS)の長期的な財務的メリットには、収容密度の向上による施設拡張ニーズの削減、最適化された空間活用による光熱費の低減、および在庫回転率の向上に伴う保有コストの削減が含まれます。また、このシステムは無人運転環境(ライト・アウト環境)での稼働が可能であるため、エネルギー消費をさらに削減するとともに、追加の人件費を要さずに運用時間を延長できます。予測可能な保守スケジュールおよび部品の寿命管理により、継続的な運用費用について正確な予算編成が可能になります。

実施の考慮事項

サイト準備要件

自動化倉庫保管・検品システム(AS/RS)の成功裏な導入には、床面の荷重耐性および天井高さのクリアランスを確保するための構造的評価を含む、綿密な現場準備が不可欠です。電気インフラは、高密度充電ステーションおよび制御システムを十分にサポートできるものでなければならず、ネットワーク接続はリアルタイムデータ伝送に必要な十分な帯域幅を提供しなければなりません。温度および湿度制御システムは、電子部品および保管品にとって最適な動作環境を維持します。

自動倉庫システム(AS/RS)の統合計画には、既存の倉庫管理システム(WMS)、エンタープライズソフトウェアプラットフォーム、および資材搬送設備との連携が含まれ、運用上の移行をシームレスに実現することを目的としています。詳細なワークフロー分析により、人間のオペレーターが自動化システムと連携する統合ポイントを特定し、効率性を維持しつつ運用の柔軟性を確保します。また、変更管理プロセスを通じて、スタッフが新たな運用手順および技術とのインタラクションに対応できるよう準備を進めます。

トレーニングとチェンジマネジメント

包括的なトレーニングプログラムにより、制御インターフェース、保守手順、およびトラブルシューティング手順に関する実践的な経験を提供することで、自動化倉庫保管・検索システム(AS/RS)技術の円滑な導入が実現されます。クロストレーニング施策は、多様なシステム機能を管理できるマルチスキル型オペレーターを育成し、スタッフの異動時においても業務の継続性を確保します。継続的な教育プログラムにより、オペレーターはソフトウェアのアップデートやシステムの機能強化について常に最新の知識を保有できます。

変更管理戦略では、自動化倉庫保管・検索システム(AS/RS)の導入に伴う組織文化の変化に対応するため、そのメリットを明確に周知し、懸念事項に応え、スタッフを最適化プロセスへ積極的に関与させます。定期的なフィードバックセッションを通じて、業務上の課題や改善機会を特定するとともに、自動化システムに対する信頼感を高めます。パフォーマンスインセンティブ制度は、個人の目標とシステム最適化の目的を連動させ、継続的改善活動を促進します。

よくある質問

自動倉庫システム(AS/RS)の導入にはどのくらいの期間が必要ですか

自動倉庫システム(AS/RS)の導入期間は、通常、システムの複雑さ、施設規模、および統合要件に応じて6~18か月程度です。プロセスは、詳細な現地調査およびシステム設計から始まり、その後、製造および構成部品の納入フェーズが続きます。標準的な構成の場合、据付および試運転作業には2~4か月を要し、さらにスタッフへのトレーニングおよび運用最適化のために追加の時間がかかります。

自動化システムにはどのような保守要件がありますか

自動倉庫システム(AS/RS)の保守要件には、毎日の目視点検、週次の潤滑作業スケジュール、およびロボット部品に対する月次キャリブレーション手順が含まれます。予防保守プログラムでは、通常、各ロボットユニットあたり週に2~4時間の作業が必要であり、ほとんどの作業は通常の稼働時間内に実施されます。年次包括点検により、安全基準への継続的な適合性が確保され、システムの性能パラメーターが最適化されます。

既存の倉庫に自動化システムを後付け(リトロフィット)することは可能ですか?

既存の倉庫の多くは、適切な構造改修およびインフラ整備を施すことで、自動化倉庫保管・検出システム(AS/RS)の導入に対応可能です。改修工事では、床の積載荷重能力、天井高さ、電気系統などを慎重に分析し、自動化機器との互換性を確保する必要があります。モジュール式のシステム設計により、操業中の業務への影響を最小限に抑えながら、段階的な導入を実現し、事業継続性を維持できます。

自動化倉庫保管システムに最も適した製品の種類は何ですか?

自動倉庫システム(AS/RS)は、サイズ、重量、包装形態が統一された標準化された製品とともに運用される場合に最適な性能を発揮します。形状が規則的で小~中規模の物品は、自動ハンドリングシステムへの対応性が高く、一方で、壊れやすいものや形状が不規則な製品は、専用のハンドリングアタッチメントを必要とする場合があります。このシステムは、製品の特性に応じて設定可能な収容コンパートメントおよび調整可能なハンドリングパラメーターを備えており、多様な製品ポートフォリオに対応可能です。