Modernare lager står inför oöverträffade utmaningar när det gäller effektiv hantering av lagerbestånd samtidigt som de möter ökande kundkrav på snabbare leveranstider. Införandet av ett automatiserat lagersystem och hämtsystem utgör en omvandlande lösning som tar itu med dessa operativa komplexiteter genom integrering av avancerad teknik. Dessa sofistikerade system kombinerar robotteknik, mjukvaruintelligens och precisionskonstruktion för att skapa lagermiljöer som fungerar med minimal mänsklig ingripande samtidigt som de maximerar lagringskapacitet och hämtnoggrannhet.

Utvecklingen av lagerautomatisering har nått en kritisk vändpunkt där traditionella lagringsmetoder kämpar för att hålla jämna steg med moderna logistikkrav. Företag inom olika branscher upptäcker att ett automatiserat lagrings- och hämtningssystem ger den tekniska grunden som krävs för att kunna tävla på dagens snabbt föränderliga marknad. Detta omfattande tillvägagångssätt för lagerhantering eliminerar många faktorer som orsakar mänskliga fel samtidigt som det levererar konsekventa prestandamått som stödjer företagets tillväxtmål.

Att förstå de grundläggande fördelarna med att implementera ett automatiserat lagersystem och hämtningssystem kräver en analys av både omedelbara operativa fördelar och långsiktiga strategiska värdeerbjudanden. Dessa system integreras sömlöst med befintlig lagerhanteringsprogramvara för att skapa enhetliga operativa plattformar som förbättrar beslutsförmågan samtidigt som beroendet av manuellt arbete minskar. De sofistikerade algoritmerna som styr dessa system optimerar kontinuerligt lagringsplatser och hämtningssekvenser för att bibehålla högsta operativa effektivitet.

Kärnkomponenter och teknologier

Robotinfrastruktursystem

Den robotiska infrastrukturen utgör den mekaniska grunden för varje automatiserat lagersystem och lagrings- och hämtningssystem, och omfattar precisionstillverkade komponenter som är utformade för kontinuerlig drift under krävande lagerföringsförhållanden. Dessa robotenheter navigerar längs fördefinierade banor med millimeternoggrannhet och använder avancerade sensorarrayer för att upptäcka hinder och optimera rörelsemönster. Genom integreringen av algoritmer för artificiell intelligens kan dessa robotar lära sig av driftmönster och anpassa sitt beteende för att maximera genomströmningen samtidigt som energiförbrukningen minimeras.

Modernare robotsystem inom ett automatiserat lagersystem och hämtsystem har modulära designlösningar som underlättar enkel underhållning och utbyte av komponenter utan att störa den totala verksamheten. Redundansen som är integrerad i dessa system säkerställer att fel på enskilda enheter inte påverkar lagerfunktionen, eftersom de återstående robotarna automatiskt omfördelar arbetsbelastningen för att bibehålla servicegraden. Avancerade batterihanteringssystem ger förlängda driftperioder mellan laddcykler samtidigt som de övervakar strömförbrukningsmönster för att förutsäga underhållsbehov.

Kontrollprogramvaruarkitektur

Arkitekturen för kontrollprogramvaran fungerar som det intelligenta hjärnan i ett automatiserat lagersystem och samordnar komplexa interaktioner mellan flera robotenheter samtidigt som den säkerställer realtidsöversikt över lagerinventarien. Denna sofistikerade programvaruplattform behandlar tusentals samtidiga förfrågningar samtidigt som den optimerar routningsalgoritmer för att minimera hämtningstider och maximera systemets genomströmning. Funktioner för maskininlärning gör att systemet kan anpassa sig till förändrade lagermönster och säsongsbundna efterfrågefluktuationer.

Integrationsfunktioner i kontrollprogramvaran möjliggör sömlös anslutning till enterprise resource planning-system (ERP), lagershanteringssystem och kundrelationssystems-databaser (CRM). Denna omfattande dataintegration skapar en enhetlig driftsmiljö där lagerrörelser utlöser automatiska uppdateringar i alla anslutna system. Programvarans förutsägande analytik analyserar historiska datamönster för att prognosticera framtida lagringsbehov och optimera strategier för utnyttjande av lageryta.

Fördelar med driftsäkerhet

Optimering av utrymmesutnyttjande

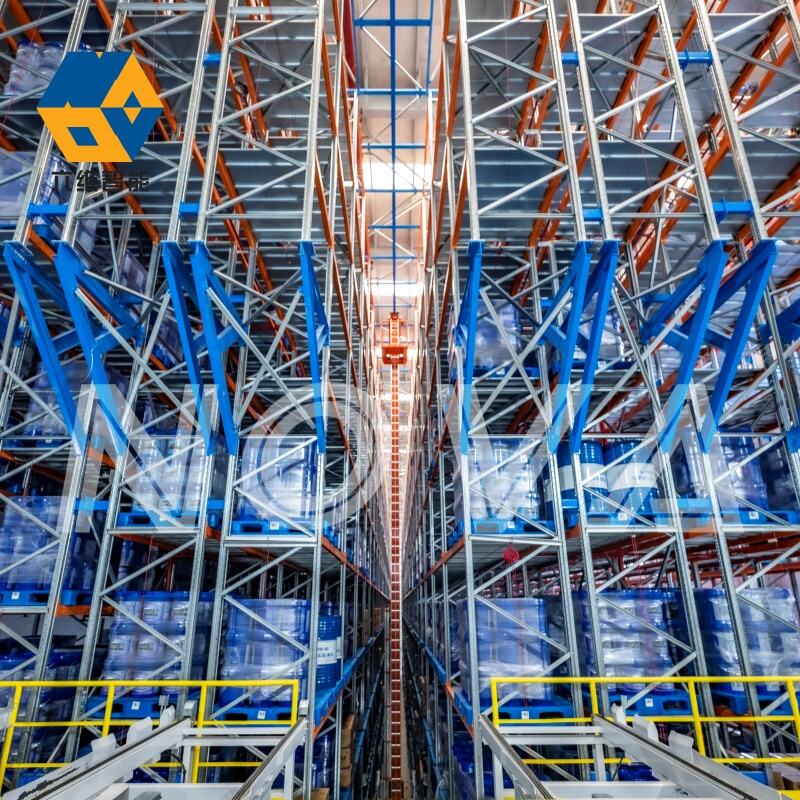

Ett automatiserat lagersystem för lagring och hämtning maximerar utnyttjandet av lagerutrymme genom vertikala lagringskonfigurationer som sträcker sig långt bortom de traditionella manuella räckhöjdskapaciteterna. Dessa system utnyttjar effektivt takhöjder som förblir oåtkomliga för konventionella gaffeltruckoperationer, vilket ofta ökar lagertätheten med 200–400 % jämfört med traditionella lagerlayouter. Möjligheten till exakt positionering gör att gångarnas bredd kan minimeras utan att tillgängligheten till alla lagringsplatser försämras.

Dynamiska algoritmer för utrymmesallokering analyserar kontinuerligt lageromsättningshastigheter för att placera ofta efterfrågade artiklar på optimala platser inom det automatiserade lagersystemet för lagring och hämtning. Denna intelligenta positionering minskar genomsnittlig hämtningstid samtidigt som systembelastningen balanseras över alla tillgängliga lagringszoner. Systemet justerar automatiskt lagringsuppdelningen baserat på säsongsmönster, kampanjaktiviteter och förändrade kundbehovsprofiler.

Minskad arbetskostnad

Implementeringen av ett automatiserat lagersystem för lagring och hämtning minskar kraftigt arbetskraven genom att eliminera manuell plockning och minimera mänsklig inblandning i rutinmässiga lagringsoperationer. Arbetspersonalen kan fokusera på aktiviteter med högre värde, såsom kvalitetskontroll, kundservice och strategisk planering, medan robotar hanterar upprepade lagrings- och hämtningsuppgifter. Denna optimering av arbetsstyrkan resulterar vanligtvis i en minskning av arbetskostnaderna med 60–80 % jämfört med traditionella lagerdriftsverksamheter.

Minskningen av kraven på fysiskt arbete skapar säkrare arbetsmiljöer genom att ta bort arbetstagare från potentiellt farliga situationer som innebär tung lyftning, arbete på höjdplattformar och rörlig maskinutrustning. En automatiserat lagrings- och hämtningssystem fungerar konsekvent utan trötthet, pauser eller skiftbyten, vilket ger en kontinuerlig driftsförmåga som stödjer förlängda affärstider och perioder med hög efterfrågan. De förutsägbara driftmönstren möjliggör noggrann personalplanering och resursallokering över olika affärsfunktioner.

Teknologintegreringens fördelar

Realtidsförvaltning av lager

Ett realtidsöversikt över lagerbeståndet utgör en av de mest betydelsefulla fördelarna med att införa ett automatiserat lagersystem för lagring och hämtning, eftersom det ger omedelbar tillgång till korrekta lagerkvantiteter och platsdata för alla lagringszoner. Denna omfattande spårningsförmåga eliminerar lagerdiskrepanser som ofta uppstår vid manuell inventering, samtidigt som den ger detaljerade revisionsprotokoll för att uppfylla efterlevnadskrav. Systemet uppdaterar automatiskt lagerregistren när varor flyttas genom lagrings- och hämtningscykler.

Avancerade spårningsteknologier inom det automatiserade lagersystemet och hämtsystemet använder streckkodsskanning, RFID-teknik och datorsynsystem för att verifiera artikelns identitet och skick under hela lagringsprocessen. Dessa flera verifieringspunkter säkerställer lagerexaktitud samtidigt som potentiella kvalitetsproblem upptäcks innan artiklarna når kunderna. Integrationen av serialiserad spårningsfunktion möjliggör spårbarhet på partinivå för branscher som kräver detaljerade produktgenalogirekord.

Skalbarhet och Flexibilitet

Modern design av automatiserade lagersystem och hämtsystem inkluderar modulära arkitekturer som stödjer stegvis utbyggnad utan att störa befintliga verksamheter. Företag kan lägga till ytterligare lagringsmoduler, robotenheter eller kontrollzoner när affärskraven utvecklas, vilket skyddar den ursprungliga investeringen samtidigt som tillväxt möjliggörs. Denna skalbarhet säkerställer att investeringar i lagerautomatisering förblir lönsamma under förändrade affärscykler och marknadsförhållanden.

Flexibiliteten som är inbyggd i konfigurationer av automatiserade lagersystem och plocksystem gör det möjligt att anpassa systemet till olika produktslag, förpackningsformat och hanteringskrav inom samma installation. Konfigurerbara lagringsfack kan ta emot allt från små elektroniska komponenter till stora bilkomponenter, samtidigt som de bibehåller konsekventa driftsparametrar. Driftsregler som definieras i programvara möjliggör snabb omkonfigurering för att stödja säsongbundna produkter, kampanjartiklar eller introduktion av nya produkter utan fysiska förändringar av infrastrukturen.

Prestandamått och avkastning på investeringen (ROI)

Genomflödeskapacitet

Genomströmningsprestanda utgör en avgörande mätning av effektiviteten hos automatiserade lagersystem och hämtsystem, där moderna installationer vanligtvis uppnår 200–500 artiklar per timme per robotenhet beroende på konfiguration och produktkarakteristik. Denna prestandanivå överträffar långt möjligheterna med manuell plockning, samtidigt som konsekventa noggrannhetsnivåer över 99,9 % bibehålls under längre driftperioder. Systemets förmåga att drivas kontinuerligt utan prestandaförsämring säkerställer förutsägbar genomströmning även under perioder med hög efterfrågan.

Avancerade köalgoritmer i det automatiserade lagersystemet optimerar plocksekvenser för att minimera färdavstånd samtidigt som arbetsbelastningen balanseras mellan flera robotenheter. Denna intelligenta samordning förhindrar flaskhalsar och säkerställer att brådskande ordrar får prioritet utan att påverka systemets övergripande effektivitet. Funktioner för prestandaövervakning ger realtidsinsikt i genomflödesmätvärden och identifierar möjligheter till optimering för initiativ inom kontinuerlig förbättring.

Avkastningsanalys på investering

Ekonomisk analys av implementeringar av automatiserade lagersystem visar vanligtvis en positiv avkastning på investeringen inom 18–36 månader genom kombinerade besparingar på arbetskraft, utnyttjande av utrymme och förbättringar av lagerhållningsnoggrannhet. Elimineringen av plockfel minskar kundtjänstkostnaderna samtidigt som kundnöjdheten och kundlojaliteten förbättras. Minskade försäkringspremier uppstår ofta tack vare förbättrade säkerhetsrekord och lägre arbetstagarkompensationsanspråk kopplade till automatiserade driftsprocesser.

Långsiktiga ekonomiska fördelar med ett automatiserat lagersystem och hämtningssystem inkluderar minskade krav på utbyggnad av anläggningen tack vare ökad lagertäthet, lägre driftskostnader för el och andra energikällor genom optimerad utnyttjande av utrymmet samt förbättrade lageromsättningshastigheter som minskar lagringskostnaderna. Systemets förmåga att drivas i mörka miljöer ("lights-out environments") minskar ytterligare energiförbrukningen samtidigt som driftstiderna förlängs utan att det krävs ytterligare arbetskraft. Förutsägbara underhållsscheman och komponenters livscykel möjliggör noggrann budgetering av löpande driftskostnader.

Överväganden för genomförandet

Krav på ställningsförberedelse

En framgångsrik implementering av ett automatiserat lagersystem och ett system för hämtning av varor kräver noggrann platsförberedelse, inklusive strukturella bedömningar för att säkerställa tillräcklig golvbelastningskapacitet och tillräcklig takhöjd. Den elektriska infrastrukturen måste kunna stödja laddstationer med hög täthet samt styrsystem, medan nätverksanslutningen måste erbjuda tillräcklig bandbredd för överföring av data i realtid. System för temperatur- och fuktighetskontroll säkerställer optimala driftsförhållanden för elektroniska komponenter och lagrade produkter.

Planering av integration för ett automatiserat lagersystem och hämtningssystem innebär samordning med befintliga lagerhanteringssystem, företagsprogramplattformar och materialhanteringsutrustning för att säkerställa sömlösa driftövergångar. En detaljerad arbetsflödesanalys identifierar integrationspunkter där mänskliga operatörer interagerar med automatiserade system för att bibehålla effektiviteten samtidigt som driftflexibiliteten bevaras. Förändringshanteringsprocesser förbereder personalen för nya driftförfaranden och interaktioner med teknik.

Utbildning och förändelsehantering

Komplexa utbildningsprogram säkerställer en framgångsrik införande av teknik för automatiserade lager- och hämtsystem genom att erbjuda praktisk erfarenhet av kontrollgränssnitt, underhållsprocedurer och felsökningsprotokoll. Genom tvärutbildningsinitiativ utvecklas flerkunniga operatörer som kan hantera olika systemfunktioner samtidigt som driftkontinuiteten bibehålls under personalomställningar. Pågående utbildningsprogram håller operatörerna uppdaterade om programuppdateringar och systemförbättringar.

Förändringshanteringsstrategier tar itu med kulturförändringar inom organisationen som är kopplade till införandet av automatiserade lager- och hämtsystem genom tydlig kommunikation av fördelar, hantering av bekymmer och involvering av personal i optimeringsprocesser. Regelbundna återkopplingssessioner identifierar driftrelaterade utmaningar och möjligheter till förbättring, samtidigt som förtroendet för automatiserade system stärks. Prestationsbaserade incitament kopplar individuella mål till systemoptimeringsmål för att främja initiativ för kontinuerlig förbättring.

Vanliga frågor

Hur lång tid tar det att implementera ett automatiserat lagersystem för lagring och hämtning

Implementeringstiderna för ett automatiserat lagersystem för lagring och hämtning varierar vanligtvis mellan 6–18 månader, beroende på systemets komplexitet, anläggningens storlek och integrationskrav. Processen börjar med en detaljerad platsanalys och systemdesign, följt av tillverknings- och komponentleveransfaser. Installation och igångkörning tar vanligtvis 2–4 månader för de flesta standardkonfigurationer, med extra tid krävs för personalutbildning samt driftsoptimering.

Vilka underhållskrav är kopplade till automatiserade system

Underhållskrav för ett automatiserat lagersystem och hämtningssystem inkluderar dagliga visuella inspektioner, veckovisa smörjningsprogram och månatliga kalibreringsförfaranden för robotkomponenter. Preventiva underhållsprogram kräver vanligtvis 2–4 timmar per vecka per robotenhet, där de flesta uppgifter utförs under normala driftperioder. Årliga omfattande inspektioner säkerställer fortsatt efterlevnad av säkerhetsstandarder och optimerar systemets prestandaparametrar.

Kan befintliga lager anpassas för att inkludera automatiserade system?

De flesta befintliga lager kan anpassas för installation av automatiserade lagersystem och hämtsystem genom lämpliga strukturella modifieringar och infrastrukturuppgraderingar. Vid ombyggnadsprojekt krävs en noggrann analys av golvbelastningskapacitet, takhöjd och elsystem för att säkerställa kompatibilitet med automatiserad utrustning. Modulära systemdesigner minimerar störningar i pågående verksamhet samtidigt som de möjliggör faserade implementeringsansatser som säkerställer verksamhetens kontinuitet.

Vilka typer av produkter fungerar bäst med automatiserade lagersystem

Ett automatiserat lagersystem och hämtningssystem fungerar optimalt med standardiserade produkter som har konsekventa mått, vikter och förpackningsformat. Små till medelstora artiklar med regelbundna former anpassar sig väl till automatiserade hanteringssystem, medan känsliga eller oregelbundet formade produkter kan kräva specialutrustning för hantering. Systemet kan hantera olika produktportföljer genom konfigurerbara lagringsfack och justerbara hanteringsparametrar som anpassas till specifika produktegenskaper.