Los almacenes modernos enfrentan desafíos sin precedentes para gestionar eficientemente el inventario, al tiempo que satisfacen las crecientes demandas de los clientes en cuanto a tiempos de entrega más rápidos. La implementación de un sistema automatizado de almacenamiento y recuperación representa una solución transformadora que aborda estas complejidades operativas mediante la integración de tecnologías avanzadas. Estos sofisticados sistemas combinan robótica, inteligencia software e ingeniería de precisión para crear entornos de almacén que operan con mínima intervención humana, al tiempo que maximizan la capacidad de almacenamiento y la precisión en la recuperación.

La evolución de la automatización de almacenes ha llegado a una encrucijada crítica en la que los métodos tradicionales de almacenamiento tienen dificultades para seguir el ritmo de las exigencias logísticas modernas. Empresas de diversos sectores están descubriendo que un sistema automatizado de almacenamiento y recuperación proporciona la base tecnológica necesaria para competir en el actual mercado acelerado. Este enfoque integral de la gestión de almacenes elimina muchos factores de error humano, al tiempo que ofrece métricas de rendimiento constantes que respaldan los objetivos de crecimiento empresarial.

Comprender las ventajas fundamentales de la implementación de un sistema automatizado de almacenamiento y recuperación requiere examinar tanto los beneficios operativos inmediatos como las propuestas de valor estratégico a largo plazo. Estos sistemas se integran perfectamente con el software existente de gestión de almacenes para crear plataformas operativas unificadas que potencian las capacidades de toma de decisiones, al tiempo que reducen la dependencia de mano de obra. Los sofisticados algoritmos que rigen estos sistemas optimizan continuamente las ubicaciones de almacenamiento y las secuencias de recuperación para mantener una eficiencia operativa máxima.

Componentes principales y tecnologías

Sistemas de infraestructura robótica

La infraestructura robótica constituye la base mecánica de todo sistema automatizado de almacenamiento y recuperación, e incorpora componentes diseñados con precisión para funcionar de forma continua en las exigentes condiciones propias de un almacén. Estas unidades robóticas se desplazan por recorridos predefinidos con una precisión del orden del milímetro, utilizando avanzadas matrices de sensores para detectar obstáculos y optimizar sus patrones de movimiento. La integración de algoritmos de inteligencia artificial permite que estos robots aprendan a partir de los patrones operativos y ajusten su comportamiento para maximizar el rendimiento y minimizar el consumo energético.

Los sistemas robóticos modernos dentro de un sistema automatizado de almacenamiento y recuperación presentan diseños modulares que facilitan el mantenimiento sencillo y la sustitución de componentes sin interrumpir las operaciones globales. La redundancia integrada en estos sistemas garantiza que los fallos de unidades individuales no comprometan la funcionalidad del almacén, ya que los robots restantes redistribuyen automáticamente las cargas de trabajo para mantener los niveles de servicio. Los avanzados sistemas de gestión de baterías permiten períodos operativos prolongados entre ciclos de carga, al tiempo que supervisan los patrones de consumo de energía para predecir los requisitos de mantenimiento.

Arquitectura del software de control

La arquitectura del software de control actúa como el cerebro inteligente de un sistema automatizado de almacenamiento y recuperación, coordinando interacciones complejas entre múltiples unidades robóticas mientras mantiene una visibilidad en tiempo real del inventario. Esta sofisticada plataforma de software procesa miles de solicitudes simultáneas al tiempo que optimiza los algoritmos de enrutamiento para minimizar los tiempos de recuperación y maximizar el rendimiento del sistema. Las capacidades de aprendizaje automático permiten que el sistema se adapte a los cambios en los patrones de inventario y a las fluctuaciones estacionales de la demanda.

Las capacidades de integración dentro del software de control permiten una conectividad perfecta con los sistemas de planificación de recursos empresariales, las plataformas de gestión de almacenes y las bases de datos de gestión de relaciones con los clientes. Esta integración integral de datos crea un entorno operativo unificado en el que los movimientos de inventario desencadenan actualizaciones automáticas en todos los sistemas conectados. Las capacidades de análisis predictivo del software analizan los patrones de datos históricos para prever futuras necesidades de almacenamiento y optimizar las estrategias de asignación de espacio.

Ventajas de Eficiencia Operativa

Optimización de la Utilización del Espacio

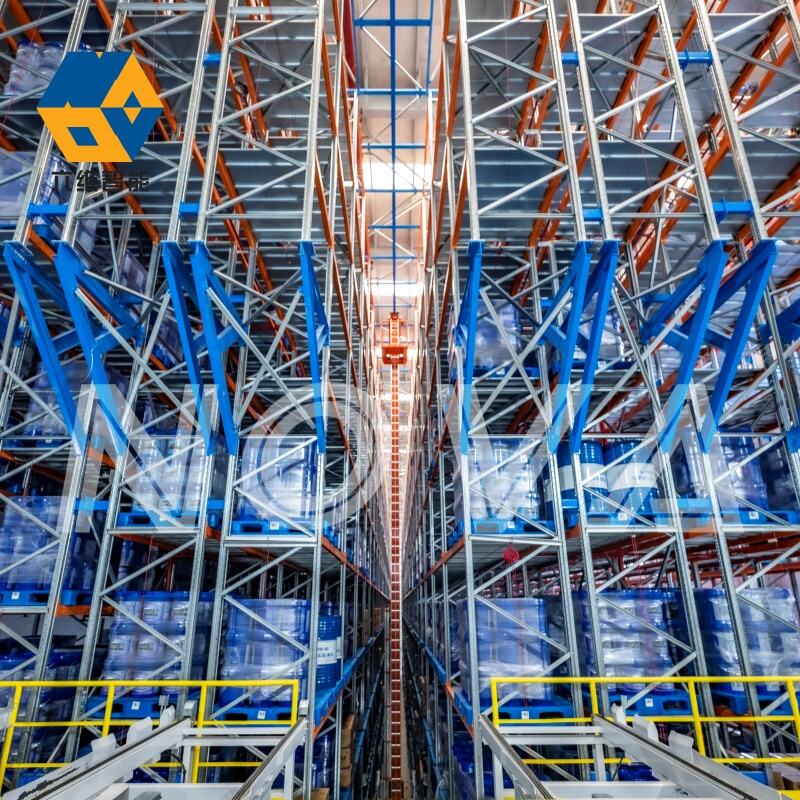

Un sistema automatizado de almacenamiento y recuperación maximiza la utilización del espacio en el almacén mediante configuraciones de almacenamiento vertical que se extienden mucho más allá de las capacidades de alcance manual tradicionales. Estos sistemas aprovechan eficientemente las alturas del techo que resultan inaccesibles para las operaciones convencionales con montacargas, aumentando a menudo la densidad de almacenamiento en un 200-400 % en comparación con diseños tradicionales de almacén. Las capacidades de posicionamiento preciso permiten anchos mínimos de pasillos, manteniendo al mismo tiempo el acceso completo a todas las ubicaciones de almacenamiento.

Los algoritmos dinámicos de asignación de espacio analizan continuamente las tasas de rotación de inventario para colocar los artículos de mayor demanda en ubicaciones óptimas dentro del sistema automatizado de almacenamiento y recuperación. Este posicionamiento inteligente reduce los tiempos medios de recuperación, equilibrando simultáneamente las cargas de trabajo del sistema en todas las zonas de almacenamiento disponibles. El sistema ajusta automáticamente las asignaciones de almacenamiento en función de los patrones estacionales, las actividades promocionales y los cambios en los perfiles de demanda de los clientes.

Reducción de Costos de Mano de Obra

La implementación de un sistema automatizado de almacenamiento y recuperación reduce significativamente los requisitos de mano de obra al eliminar las actividades manuales de preparación de pedidos y minimizar la intervención humana en las operaciones rutinarias de almacenamiento. Los trabajadores pueden centrarse en actividades de mayor valor, como el control de calidad, el servicio al cliente y la planificación estratégica, mientras que los robots se encargan de las tareas repetitivas de almacenamiento y recuperación. Esta optimización de la fuerza laboral suele traducirse en una reducción del 60-80 % de los costes laborales asociados a las operaciones tradicionales de almacén.

La reducción de las exigencias físicas relacionadas con el trabajo crea entornos laborales más seguros, al retirar a los trabajadores de situaciones potencialmente peligrosas que implican elevación de cargas pesadas, plataformas elevadas y maquinaria en movimiento. Un sistema de almacenamiento y recuperación automatizado funciona de forma constante sin fatiga, pausas ni cambios de turno, lo que ofrece una capacidad operativa continua que respalda horarios comerciales extendidos y períodos de demanda máxima. Los patrones operativos predecibles permiten una planificación precisa de la mano de obra y la asignación de recursos en distintas funciones empresariales.

Beneficios de la integración tecnológica

Gestión de Inventario en Tiempo Real

La visibilidad en tiempo real del inventario representa una de las ventajas más significativas de la implementación de un sistema automatizado de almacenamiento y recuperación, al proporcionar acceso inmediato a niveles exactos de stock y datos de ubicación en todas las zonas de almacenamiento. Esta capacidad integral de seguimiento elimina las discrepancias de inventario comúnmente asociadas con los procesos manuales de conteo, además de ofrecer registros detallados de auditoría para cumplir con los requisitos normativos. El sistema actualiza automáticamente los registros de inventario a medida que los artículos avanzan a través de los ciclos de almacenamiento y recuperación.

Las tecnologías avanzadas de seguimiento integradas en el sistema automatizado de almacenamiento y recuperación utilizan la lectura de códigos de barras, la tecnología RFID y los sistemas de visión por computadora para verificar la identidad y el estado de los artículos durante todo el proceso de almacenamiento. Estos múltiples puntos de verificación garantizan la precisión del inventario y permiten detectar posibles problemas de calidad antes de que los artículos lleguen a los clientes. La integración de capacidades de seguimiento serializado permite la trazabilidad a nivel de lote para sectores que requieren registros detallados de la genealogía del producto.

Escalabilidad y Flexibilidad

Los diseños modernos de sistemas automatizados de almacenamiento y recuperación incorporan arquitecturas modulares que permiten una expansión escalonada sin interrumpir las operaciones existentes. Las empresas pueden añadir módulos adicionales de almacenamiento, unidades robóticas o zonas de control a medida que evolucionan sus necesidades comerciales, protegiendo así su inversión inicial y adaptándose al crecimiento. Esta escalabilidad asegura que las inversiones en automatización de almacenes sigan siendo viables a lo largo de los ciclos comerciales cambiantes y de las condiciones del mercado.

La flexibilidad inherente a las configuraciones de los sistemas automatizados de almacenamiento y recuperación permite su adaptación a diversos tipos de productos, formatos de embalaje y requisitos de manipulación dentro de una misma instalación. Los compartimentos de almacenamiento configurables alojan desde pequeños componentes electrónicos hasta grandes piezas automotrices, manteniendo al mismo tiempo parámetros operativos consistentes. Las reglas operativas definidas mediante software permiten una reconfiguración rápida para dar soporte a productos estacionales, artículos promocionales o lanzamientos de nuevos productos, sin necesidad de modificar la infraestructura física.

Métricas de rendimiento y retorno de la inversión

Capacidad de throughput

El rendimiento de la tasa de procesamiento representa una medición crítica de la eficacia de los sistemas automatizados de almacenamiento y recuperación, alcanzando las instalaciones modernas típicamente entre 200 y 500 unidades recogidas por hora por unidad robótica, según la configuración y las características del producto. Estos niveles de rendimiento superan ampliamente las capacidades de recogida manual, manteniendo al mismo tiempo tasas de precisión constantes superiores al 99,9 % durante prolongados períodos operativos. La capacidad del sistema para operar de forma continua sin degradación del rendimiento garantiza un flujo de procesamiento predecible durante los períodos de máxima demanda.

Algoritmos avanzados de cola dentro del sistema automatizado de almacenamiento y recuperación optimizan las secuencias de preparación para minimizar las distancias de desplazamiento, equilibrando al mismo tiempo las cargas de trabajo entre múltiples unidades robóticas. Esta coordinación inteligente evita cuellos de botella y garantiza que los pedidos urgentes reciban procesamiento prioritario sin comprometer la eficiencia general del sistema. Las capacidades de supervisión del rendimiento ofrecen visibilidad en tiempo real sobre las métricas de producción y permiten identificar oportunidades de optimización para iniciativas de mejora continua.

Análisis del Retorno de la Inversión

El análisis financiero de las implementaciones de sistemas automatizados de almacenamiento y recuperación generalmente demuestra un retorno positivo de la inversión dentro de los 18 a 36 meses, gracias a los ahorros combinados en mano de obra, la optimización del espacio y las mejoras en la precisión del inventario. La eliminación de errores de preparación de pedidos reduce los costos de servicio al cliente, al tiempo que mejora la satisfacción y las tasas de retención de los clientes. Las primas de seguros reducidas suelen derivarse de registros de seguridad mejorados y de menores reclamaciones por compensación laboral asociadas con las operaciones automatizadas.

Los beneficios financieros a largo plazo de un sistema automatizado de almacenamiento y recuperación incluyen una reducción de los requisitos de expansión de las instalaciones debido a una mayor densidad de almacenamiento, menores costos de servicios públicos gracias a una utilización optimizada del espacio y unas tasas mejoradas de rotación de inventario que reducen los costos de mantenimiento. La capacidad del sistema para operar en entornos «lights-out» (sin personal ni iluminación) reduce aún más el consumo de energía y amplía las horas de operación sin incurrir en costos adicionales de mano de obra. Los programas de mantenimiento predecibles y los ciclos de vida de los componentes permiten elaborar presupuestos precisos para los gastos operativos continuos.

Consideraciones de ejecución

Requisitos de Preparación del Sitio

La implementación exitosa de un sistema automatizado de almacenamiento y recuperación requiere una preparación cuidadosa del sitio, incluyendo evaluaciones estructurales para garantizar una capacidad adecuada de carga en el suelo y alturas libres suficientes en el techo. La infraestructura eléctrica debe soportar estaciones de carga de alta densidad y sistemas de control, mientras que la conectividad de red proporciona el ancho de banda suficiente para la transmisión de datos en tiempo real. Los sistemas de control de temperatura y humedad mantienen condiciones óptimas de funcionamiento para los componentes electrónicos y los productos almacenados.

La planificación de la integración de un sistema automatizado de almacenamiento y recuperación implica coordinarse con los sistemas existentes de gestión de almacenes, las plataformas de software empresarial y los equipos de manipulación de materiales para garantizar transiciones operativas sin interrupciones. Un análisis detallado del flujo de trabajo identifica los puntos de integración en los que los operadores humanos interactúan con los sistemas automatizados, con el fin de mantener la eficiencia y preservar, al mismo tiempo, la flexibilidad operativa. Los procesos de gestión del cambio preparan al personal para los nuevos procedimientos operativos y las interacciones con la tecnología.

Capacitación y Gestión del Cambio

Los programas de formación exhaustivos garantizan la adopción exitosa de las tecnologías de sistemas automatizados de almacenamiento y recuperación al ofrecer experiencia práctica con las interfaces de control, los procedimientos de mantenimiento y los protocolos de resolución de incidencias. Las iniciativas de formación cruzada desarrollan operadores polivalentes capaces de gestionar diversas funciones del sistema, manteniendo así la continuidad operativa durante las transiciones de personal. Los programas de formación continuada mantienen a los operadores actualizados sobre las actualizaciones de software y las mejoras del sistema.

Las estrategias de gestión del cambio abordan los cambios culturales organizativos asociados a la implantación de los sistemas automatizados de almacenamiento y recuperación mediante una comunicación clara de los beneficios, la atención a las inquietudes y la participación del personal en los procesos de optimización. Las sesiones periódicas de retroalimentación identifican los desafíos operativos y las oportunidades de mejora, al tiempo que fomentan la confianza en los sistemas automatizados. Los incentivos basados en el rendimiento alinean los objetivos individuales con los objetivos de optimización del sistema para impulsar iniciativas de mejora continua.

Preguntas frecuentes

¿Cuánto tiempo lleva implementar un sistema automatizado de almacenamiento y recuperación?

Los plazos de implementación de un sistema automatizado de almacenamiento y recuperación suelen oscilar entre 6 y 18 meses, según la complejidad del sistema, el tamaño de la instalación y los requisitos de integración. El proceso comienza con un análisis detallado del emplazamiento y el diseño del sistema, seguido de las fases de fabricación y entrega de componentes. Las actividades de instalación y puesta en servicio requieren de 2 a 4 meses para la mayoría de las configuraciones estándar, necesitándose además tiempo adicional para la formación del personal y la optimización operativa.

¿Qué requisitos de mantenimiento están asociados a los sistemas automatizados?

Los requisitos de mantenimiento para un sistema automatizado de almacenamiento y recuperación incluyen inspecciones visuales diarias, programas de lubricación semanales y procedimientos de calibración mensuales para los componentes robóticos. Los programas de mantenimiento preventivo suelen requerir de 2 a 4 horas por semana por unidad robótica, realizándose la mayoría de las tareas durante los períodos normales de operación. Las inspecciones integrales anuales garantizan el cumplimiento continuo de las normas de seguridad y optimizan los parámetros de rendimiento del sistema.

¿Se pueden modernizar almacenes existentes con sistemas automatizados?

La mayoría de los almacenes existentes pueden alojar instalaciones de sistemas automatizados de almacenamiento y recuperación con las correspondientes modificaciones estructurales y actualizaciones de infraestructura. Los proyectos de reforma requieren un análisis cuidadoso de la capacidad de carga del suelo, las alturas del techo y los sistemas eléctricos para garantizar la compatibilidad con los equipos automatizados. Los diseños modulares de los sistemas minimizan las interrupciones en las operaciones en curso, al tiempo que permiten enfoques de implementación por fases que mantienen la continuidad del negocio.

¿Qué tipos de productos funcionan mejor con los sistemas automatizados de almacenamiento?

Un sistema automatizado de almacenamiento y recuperación funciona de forma óptima con productos estandarizados que presentan dimensiones, pesos y formatos de embalaje consistentes. Los artículos de tamaño pequeño a mediano con formas regulares se adaptan bien a los sistemas de manipulación automatizados, mientras que los productos frágiles o de formas irregulares pueden requerir accesorios especializados para su manipulación. El sistema admite carteras de productos diversas mediante compartimentos de almacenamiento configurables y parámetros de manipulación ajustables que se adaptan a las características específicas de cada producto.

Tabla de Contenido

- Componentes principales y tecnologías

- Ventajas de Eficiencia Operativa

- Beneficios de la integración tecnológica

- Métricas de rendimiento y retorno de la inversión

- Consideraciones de ejecución

-

Preguntas frecuentes

- ¿Cuánto tiempo lleva implementar un sistema automatizado de almacenamiento y recuperación?

- ¿Qué requisitos de mantenimiento están asociados a los sistemas automatizados?

- ¿Se pueden modernizar almacenes existentes con sistemas automatizados?

- ¿Qué tipos de productos funcionan mejor con los sistemas automatizados de almacenamiento?