Сучасні склади стикаються з небаченими раніше викликами щодо ефективного управління запасами, одночасно задовольняючи зростаючі вимоги споживачів до скорочення термінів доставки. Впровадження автоматизованої системи зберігання та вилучення є трансформаційним рішенням, яке вирішує ці операційні складності за рахунок інтеграції передових технологій. Ці складні системи поєднують робототехніку, програмну інтелектуальність та точне машинобудування, щоб створити складське середовище, яке функціонує з мінімальним втручанням людини, одночасно максимізуючи ємність зберігання та точність вилучення.

Еволюція автоматизації складів досягла критичного етапу, на якому традиційні методи зберігання вже не встигають за сучасними вимогами логістики. Компанії різних галузей усвідомлюють, що автоматизована система зберігання та вилучення товарів забезпечує технологічну основу, необхідну для конкуренції на сьогоднішньому динамічному ринку. Цей комплексний підхід до управління складом усуває багато факторів людських помилок і одночасно забезпечує стабільні показники ефективності, що сприяють досягненню стратегічних цілей розвитку бізнесу.

Розуміння фундаментальних переваг впровадження автоматизованої системи зберігання та вилучення вимагає аналізу як безпосередніх експлуатаційних переваг, так і стратегічної цінності на довготривалий період. Ці системи інтегруються безперебійно з існуючим програмним забезпеченням для управління складом, утворюючи єдині експлуатаційні платформи, які підвищують потенціал прийняття рішень і водночас зменшують залежність від ручної праці. Складні алгоритми, що керують цими системами, постійно оптимізують місця зберігання та послідовності вилучення, забезпечуючи максимальну експлуатаційну ефективність.

Основні компоненти та технології

Роботизована інфраструктурна система

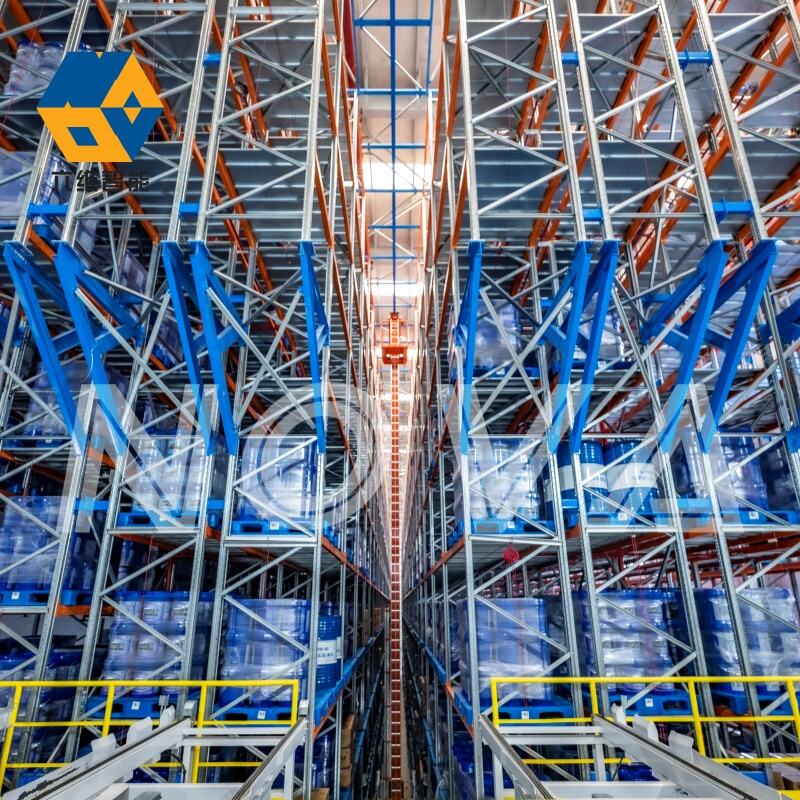

Роботизована інфраструктура утворює механічну основу кожної автоматизованої системи зберігання та вилучення, включаючи компоненти, виготовлені з високою точністю для безперервної роботи в складних умовах складу. Ці роботизовані одиниці рухаються по заздалегідь визначених маршрутах із точністю до міліметра, використовуючи передові сенсорні масиви для виявлення перешкод та оптимізації траєкторій руху. Інтеграція алгоритмів штучного інтелекту дозволяє цим роботам навчатися на основі експлуатаційних патернів та адаптувати свою поведінку для максимізації продуктивності при мінімальному споживанні енергії.

Сучасні роботизовані системи в межах автоматизованої системи зберігання та вилучення товарів мають модульні конструкції, що спрощують технічне обслуговування та заміну компонентів без порушення загального функціонування системи. Резервування, закладене в цих системах, забезпечує, що відмова окремих одиниць не позначиться на працездатності складу, оскільки інші роботи автоматично перерозподіляють навантаження, щоб зберегти заданий рівень обслуговування. Сучасні системи керування акумуляторами забезпечують тривалий час роботи між циклами підзаряджання й одночасно відстежують шаблони споживання електроенергії для прогнозування потреб у технічному обслуговуванні.

Архітектура програмного забезпечення керування

Архітектура програмного забезпечення керування виступає інтелектуальним мозком автоматизованої системи зберігання та видачі товарів, координуючи складні взаємодії між кількома роботизованими одиницями й одночасно забезпечуючи реальний час відстеження запасів. Ця складна програмна платформа обробляє тисячі одночасних запитів, оптимізуючи при цьому алгоритми маршрутизації для мінімізації часу видачі товарів та максимізації продуктивності системи. Можливості машинного навчання дозволяють системі адаптуватися до змін у структурі запасів та коливань попиту, пов’язаних із сезонними факторами.

Функції інтеграції в програмному забезпеченні керування забезпечують безперебійне підключення до систем планування ресурсів підприємства, платформ управління складськими запасами та баз даних систем управління взаєминами з клієнтами. Ця комплексна інтеграція даних створює єдине операційне середовище, в якому рух товарно-матеріальних цінностей автоматично оновлює всі пов’язані системи. Функції прогнозної аналітики програмного забезпечення аналізують історичні шаблони даних для прогнозування майбутніх потреб у зберіганні та оптимізації стратегій розподілу складського простору.

Переваги операційної ефективності

Оптимізація використання простору

Автоматизована система зберігання та видачі товарів максимізує використання простору складу за рахунок вертикальних конфігурацій зберігання, які значно перевершують можливості традиційного ручного доступу. Ці системи ефективно використовують висоту приміщення, до якої неможливо дістатися за допомогою звичайних вантажопідйомників, часто збільшуючи щільність зберігання на 200–400 % порівняно з традиційними складськими плануваннями. Точні можливості позиціонування дозволяють мінімізувати ширину проходів, зберігаючи при цьому повний доступ до всіх місць зберігання.

Алгоритми динамічного розподілу простору постійно аналізують швидкість обертання запасів, щоб розміщувати найчастіше використовувані товари в оптимальних місцях усередині автоматизованої системи зберігання та видачі товарів. Таке інтелектуальне розміщення скорочує середній час видачі товарів, одночасно забезпечуючи збалансоване навантаження системи по всіх доступних зонах зберігання. Система автоматично коригує призначення місць зберігання на основі сезонних коливань, рекламних акцій та змін у профілях попиту споживачів.

Зменшення трудових витрат

Впровадження автоматизованої системи зберігання та вилучення значно зменшує потребу в робочій силі, усуваючи ручне комплектування замовлень і мінімізуючи людське втручання в рутинні операції зберігання. Працівники можуть зосередитися на завданнях вищої цінності, таких як контроль якості, обслуговування клієнтів та стратегічне планування, тоді як роботи виконують повторювані завдання зі зберігання та вилучення товарів. Така оптимізація персоналу, як правило, призводить до зниження витрат на працю на 60–80 % порівняно з традиційними складськими операціями.

Зниження фізичних трудових навантажень створює безпечніші умови праці, оскільки працівники більше не беруть участі в потенційно небезпечних ситуаціях, пов’язаних із підняттям важких вантажів, роботою на підвищених платформах та рухомим обладнанням. An автоматизована система зберігання та вилучення працює стабільно без втоми, перерв або змін, забезпечуючи безперервну робочу здатність, що підтримує тривалі години роботи та періоди пікового попиту. Передбачувані шаблони роботи дозволяють точно планувати трудові ресурси та розподіляти їх між різними функціями бізнесу.

Переваги інтеграції технологій

Керування запасами у режимі реального часу

Реальний час видимості запасів є однією з найважливіших переваг впровадження автоматизованої системи зберігання та вилучення товарів, оскільки вона забезпечує миттєвий доступ до точних даних про рівні запасів і їх розташування у всіх зонах зберігання. Ця комплексна можливість відстеження усуває розбіжності в обліку запасів, які часто виникають при ручному підрахунку, а також забезпечує детальні аудиторські сліди для виконання вимог з контролю. Система автоматично оновлює дані про запаси під час переміщення товарів у циклах зберігання та вилучення.

Сучасні технології відстеження в автоматизованій системі зберігання та видачі використовують сканування штрих-кодів, технологію RFID та системи комп’ютерного зору для перевірки ідентичності та стану товарів протягом усього процесу зберігання. Ці кілька точок верифікації забезпечують точність обліку запасів і дозволяють виявити потенційні проблеми якості ще до того, як товари надійдуть до клієнтів. Інтеграція можливостей серійного відстеження забезпечує прослідковуваність на рівні партій для галузей, де потрібно вести детальні записи про походження продукції.

Масштабованість та гнучкість

Сучасні конструкції автоматизованих систем зберігання та видачі передбачають модульні архітектури, що підтримують поступове розширення без порушення поточних операцій. Підприємства можуть додавати додаткові модулі зберігання, роботизовані одиниці або зони керування по мірі зміни бізнес-вимог, таким чином захищаючи первинні інвестиції й одночасно забезпечуючи можливість росту. Така масштабованість гарантує, що інвестиції в автоматизацію складів залишаються ефективними навіть у контексті змінних бізнес-циклів та ринкових умов.

Гнучкість, притаманна конфігураціям автоматизованих систем зберігання та вилучення, дозволяє адаптувати їх до різноманітних типів продукції, форматів упаковки та вимог щодо обробки в межах одного встановленого комплексу. Налаштовувані відсіки для зберігання можуть розміщувати все — від малих електронних компонентів до великих автомобільних деталей — зі збереженням стабільних експлуатаційних параметрів. Операційні правила, визначені програмним забезпеченням, дозволяють швидко переналаштовувати систему для підтримки сезонної продукції, рекламних товарів або нових товарів без необхідності фізичного переобладнання інфраструктури.

Показники ефективності та ROI

Пропускна здатність

Продуктивність пропускної здатності є критичним показником ефективності автоматизованих систем зберігання та видачі товарів; сучасні встановлені системи, як правило, забезпечують 200–500 операцій видачі товарів на годину на один роботизований модуль, залежно від конфігурації та характеристик товарів. Такі показники продуктивності значно перевершують можливості ручної видачі товарів і при цьому забезпечують стабільну точність понад 99,9 % протягом тривалих періодів експлуатації. Здатність системи працювати безперервно без погіршення продуктивності забезпечує передбачувану пропускну здатність навіть у періоди пікового попиту.

Продвинуті алгоритми чергування в автоматизованій системі зберігання та вилучення оптимізують послідовності вибірки, щоб мінімізувати відстані переміщення й одночасно забезпечити рівномірне навантаження кількох роботизованих одиниць. Ця інтелектуальна координація запобігає утворенню «вузьких місць», а також гарантує, що термінові замовлення обробляються з пріоритетом без погіршення загальної ефективності системи. Можливості моніторингу продуктивності забезпечують оперативну видимість показників пропускної здатності й виявляють можливості для оптимізації в рамках ініціатив постійного вдосконалення.

Аналіз повернення інвестицій

Фінансовий аналіз реалізації автоматизованих систем зберігання та видачі товарів, як правило, демонструє позитивну норму прибутковості інвестицій протягом 18–36 місяців за рахунок поєднання економії на оплаті праці, оптимізації використання площі та підвищення точності обліку запасів. Усунення помилок при комплектації замовлень скорочує витрати на обслуговування клієнтів, водночас покращуючи задоволеність клієнтів та рівень їхньої лояльності. Зниження страхових премій часто є наслідком поліпшення показників безпеки й зменшення кількості претензій щодо компенсації шкоди працівникам у зв’язку з автоматизованими процесами.

Довгострокові фінансові переваги автоматизованої системи зберігання та вилучення включають зменшення потреби у розширенні приміщень завдяки підвищеній щільності зберігання, нижчі комунальні витрати за рахунок оптимізованого використання площі та покращені показники обороту запасів, що зменшують витрати на їх утримання. Здатність системи працювати в режимі «без світла» додатково знижує енергоспоживання й одночасно розширює тривалість робочого часу без додаткових витрат на робочу силу. Передбачувані графіки технічного обслуговування та терміни служби компонентів дозволяють точно планувати бюджет на поточні експлуатаційні витрати.

ФАКТОРИ ВПЛИВУ ПРИ ВпровадЖЕННІ

Вимоги до підготовки місця розташування

Успішне впровадження автоматизованої системи зберігання та вилучення вимагає ретельної підготовки майданчика, у тому числі структурної оцінки, щоб забезпечити достатню несучу здатність підлоги та висоту просвітів під стелею. Електрична інфраструктура повинна забезпечувати живленням станції високої щільності для заряджання та системи керування, а мережева з’єднаність — достатню пропускну здатність для передачі даних у реальному часі. Системи контролю температури та вологості підтримують оптимальні умови експлуатації електронних компонентів та зберіганих товарів.

Планування інтеграції автоматизованої системи зберігання та вилучення включає координацію з існуючими системами управління складом, корпоративними програмними платформами та обладнанням для переміщення матеріалів, щоб забезпечити безперебійний перехід у роботі. Детальний аналіз робочих процесів визначає точки інтеграції, де оператори-люди взаємодіють із автоматизованими системами, щоб зберегти ефективність й одночасно зберегти гнучкість у роботі. Процеси управління змінами підготовлюють персонал до нових робочих процедур та взаємодії з технологіями.

Навчання та управління змінами

Комплексні навчальні програми забезпечують успішне впровадження технологій автоматизованих систем зберігання та вилучення шляхом надання практичного досвіду роботи з інтерфейсами керування, процедурами технічного обслуговування та протоколами усунення несправностей. Ініціативи щодо перепідготовки сприяють формуванню багатофункціональних операторів, здатних керувати різними функціями системи й одночасно забезпечувати безперервність роботи під час заміни персоналу. Програми постійної освіти допомагають операторам залишатися в курсі оновлень програмного забезпечення та покращень системи.

Стратегії управління змінами враховують зміни в організаційній культурі, пов’язані з впровадженням автоматизованих систем зберігання та вилучення, шляхом чіткого пояснення переваг, вирішення занепокоєнь та залучення персоналу до процесів оптимізації. Регулярні сесії зворотного зв’язку дозволяють виявити експлуатаційні проблеми та можливості поліпшення, а також формують довіру до автоматизованих систем. Стимулюючі заходи щодо продуктивності узгоджують індивідуальні цілі співробітників із завданнями оптимізації системи, щоб заохотити ініціативи щодо постійного вдосконалення.

ЧаП

Скільки часу потрібно для впровадження автоматизованої системи зберігання та видачі товарів

Терміни впровадження автоматизованої системи зберігання та видачі товарів зазвичай становлять від 6 до 18 місяців і залежать від складності системи, розміру об’єкта та вимог щодо інтеграції. Процес починається з детального аналізу об’єкта та проектування системи, після чого йдуть етапи виробництва та поставки компонентів. Монтаж та введення в експлуатацію тривають 2–4 місяці для більшості типових конфігурацій; додатковий час необхідний для навчання персоналу та оптимізації роботи системи.

Які вимоги до технічного обслуговування мають автоматизовані системи

Вимоги щодо технічного обслуговування автоматизованої системи зберігання та вилучення включають щоденні візуальні огляди, щотижневі графіки змащення та щомісячні процедури калібрування роботизованих компонентів. Програми профілактичного технічного обслуговування зазвичай передбачають 2–4 години на тиждень на один роботизований блок, причому більшість завдань виконується під час звичайного робочого циклу. Щорічні комплексні огляди забезпечують постійне дотримання стандартів безпеки та оптимізують параметри експлуатаційної ефективності системи.

Чи можна модернізувати існуючі склади шляхом встановлення автоматизованих систем?

Більшість існуючих складів можуть розмістити системи автоматизованого зберігання та вилучення вантажів за умови відповідних структурних модифікацій та оновлення інфраструктури. Проекти реконструкції вимагають ретельного аналізу несучої здатності підлоги, висоти приміщення та електричних систем, щоб забезпечити сумісність із автоматизованим обладнанням. Модульні конструкції систем мінімізують перерви в поточній роботі, одночасно дозволяючи реалізовувати поетапний підхід до впровадження й забезпечуючи безперервність бізнес-процесів.

Які типи товарів найкраще підходять для використання з автоматизованими системами зберігання

Автоматизована система зберігання та видачі працює оптимально зі стандартизованими продуктами, що мають узгоджені розміри, вагу та формати упаковки. Малі та середні за розміром товари з правильними формами добре підходять для автоматизованих систем обробки, тоді як крихкі або неправильної форми продукти можуть вимагати спеціальних пристроїв для обробки. Система забезпечує роботу з різноманітними асортиментами продуктів за рахунок налаштовуваних відсіків для зберігання та регульованих параметрів обробки, які адаптуються до специфічних характеристик продуктів.

Зміст

- Основні компоненти та технології

- Переваги операційної ефективності

- Переваги інтеграції технологій

- Показники ефективності та ROI

- ФАКТОРИ ВПЛИВУ ПРИ ВпровадЖЕННІ

-

ЧаП

- Скільки часу потрібно для впровадження автоматизованої системи зберігання та видачі товарів

- Які вимоги до технічного обслуговування мають автоматизовані системи

- Чи можна модернізувати існуючі склади шляхом встановлення автоматизованих систем?

- Які типи товарів найкраще підходять для використання з автоматизованими системами зберігання